Прекращение работы завода по производству поликарбоната Сабити в Германии? Новый технологический процесс на основе изосорбида способствует развитию биобазисных материалов поликарбоната

2025-11-13

В сентябре 2024 года международный химический гигант Sabic объявил о прекращении работы завода по производству поликарбоната в Штаде, Германия. Производственные планы должны быть завершены к январю 2025 года. В дальнейшем компания будет закупать низкоклассовые композитные изделия из поликарбоната у внешних поставщиков, что позволит сэкономить примерно от 15 до 20 миллионов долларов США в год.

Согласно статистическим данным, производственная мощность Sabic по поликарбонату в Германии составляет 160 тысяч тонн в год, что делает компанию вторым по масштабам производителя поликарбоната в Германии после Covestro. Учёные-исследователи отмечают, что решение о закрытии завода обусловлено колебаниями цен на сырьевые материалы, которые влияют на волатильность прибыли компании. Как известно, затраты на сырьевые материалы составляют более 69% в структуре себестоимости поликарбоната, являясь крупнейшим пунктом расходов. На втором месте располагаются коммунальные услуги, которые составляют около 24% от общей единичной себестоимости. Дополнительно затраты на вспомогательные материалы, катализаторы, утилизацию отходов, а также на труд и управление составляют относительно небольшую долю в общей структуре затрат.

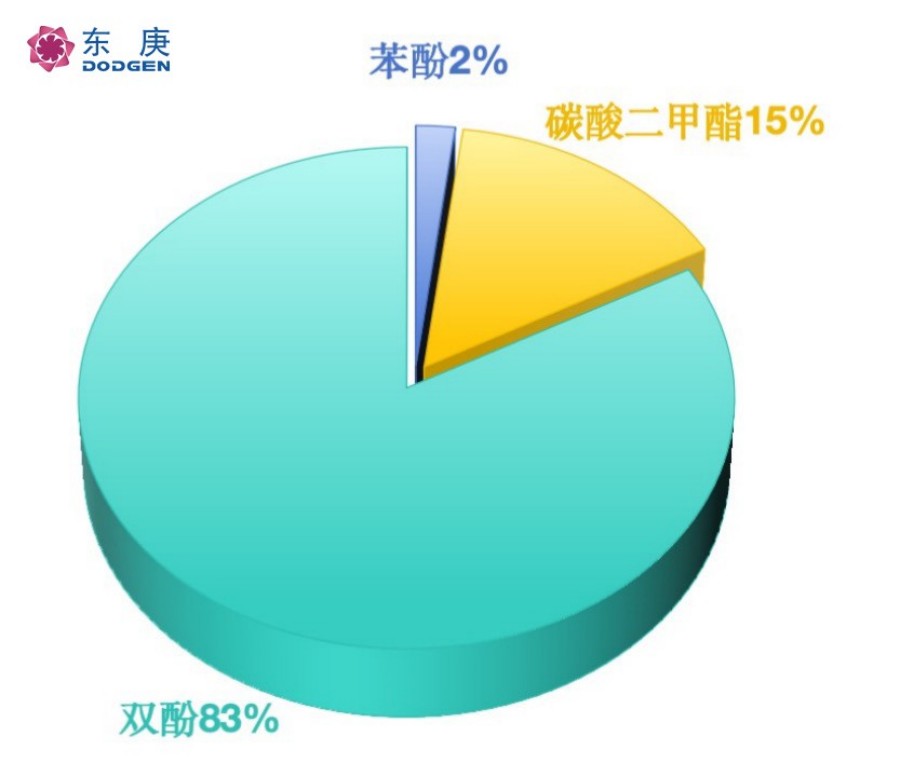

Рисунок 1. Структура затрат на производство поликарбоната

Что касается сырьевых материалов, используемых в нелофосгенном процессе производства поликарбоната, бисфенол А составляет около 83% от стоимости сырья, на втором месте — диметилкарбонат (DMC) с долей 15%, а фенол замыкает тройку с долей 2%. Колебания цен на бисфенол А влияют на себестоимость поликарбоната более чем на 57%, являясь основным и наиболее значимым фактором, определяющим изменение затрат.

Рисунок 2. Структура затрат на сырье для производства поликарбоната

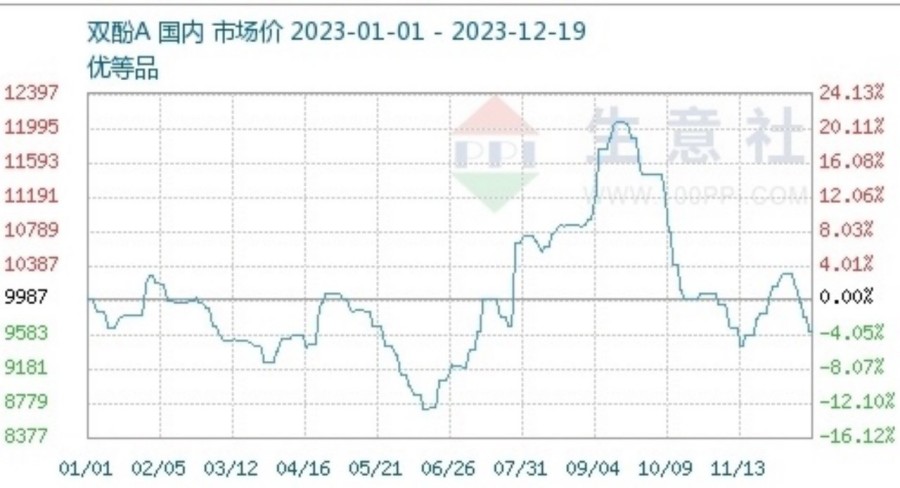

Рисунок 3. Рыночные цены на бисфенол А в Китае в 2023 году

Данные компании Shengyishe показывают, что с 2023 года рыночные цены на бисфенол А демонстрируют значительные колебания, общая тенденция напоминает "американские горки". К началу октября 2024 года средняя рыночная цена на бисфенол А в Китае упала ниже 10 тысяч юаней за тонну. Однако небольшой рост снижения цен на бисфенол А не способствовал существенному увеличению рентабельности поликарбоната, что, вероятно, стало одним из ключевых факторов, побудивших Sabic отказаться от рынка поликарбоната.

В настоящее время основными технологиями производства поликарбоната являются лофосгенный метод и нелофосгенный трансэфирный процесс. Производство поликарбоната методом трансэфирного поликонденсации на основе биобазисного изосорбида является новой экологичной технологией. В настоящее время японская компания Mitsubishi Chemical является единственной компанией, успешно освоившей коммерческое производство биобазисного поликарбоната. В отличие от бисфенола А, изосорбид — исходное сырье для биобазисного метода — относится к алифатическим соединениям, что обеспечивает его высокую безопасность. Этот материал имеет большой потенциал применения в таких отраслях, как пищевой промышленности, производство детских бутылочек для молока и медицинское оборудование.

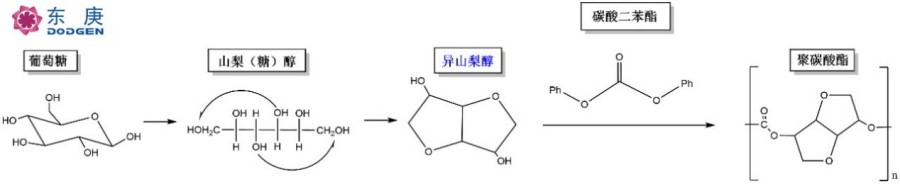

Рисунок 4. Технологический путь синтеза поликарбоната из глюкозы

Компании Mitsui Chemicals и Mitsubishi Gas Chemical Company (MGC) стали первыми в мире, которые освоили коммерческое производство сополимеров биобазисного поликарбоната с использованием изосорбида. Mitsubishi Chemical заявляет, что оптические свойства и ударопрочность материала под маркой DURABIO превосходят свойства традиционных полимерных смол из поликарбоната. В отличие от бисфенола А, изосорбид является алифатическим соединением. Помимо высокой прозрачности и оптической однородности, данная полимерная смола из поликарбоната желтеет лишь незначительно при длительном воздействии света. Высокая прозрачность также облегчает её окрашивание, даже в тёмные оттенки и покрытия с металлическим эффектом.

Изосорбид представляет собой биобазисное сырье, которое может заменить бисфенол А в производстве поликарбоната. Он получают из глюкозы, экстрагируемой из различных видов биомассы: глюкозу гидрогенизируют с катализатором для получения сорбитола, который затем подвергают каталитическому обезвоживанию с получением изосорбида. Изосорбид способен существенно улучшать свойства поликарбоната, полиуретана, полиэфира и эпоксидных смол в различных отраслях применения, включая упаковочную промышленность, автомобильное производство, производство красок и клеев. Кроме того, благодаря биологическому происхождению изосорбида, синтез поликарбоната на его основе способствует достижению целей нулевых выбросов углекислого газа в низкоклассовых отраслях.

Лидер мирового химического рынка SABIC стал первым, кто представил сополимер LNP™ ELCRIN™ EXL7414B — свою первую продукцию из биобазисного поликарбоната. Этот материал способствует достижению целей нулевых выбросов углекислого газа в отрасли потребительской электроники и поддерживает общую стратегию устойчивого развития SABIC. Данный биобазисный поликарбонат стал также первым продуктом компании, получившим сертификацию по международному стандарту устойчивого развития и углеродного учёта (ISCC+). Согласно методу массового баланса, более 50% биобазисных компонентов в его составе получены из отходов. По сравнению с аналогами на основе ископаемых источников энергии, новая биобазисная смола позволяет снизить выбросы углекислого газа на 2 килограмма на каждый килограмм продукции. Этот новый биобазисный поликарбонат уже успешно используется в производстве крышек для батареек смартфонов, помогая конечным потребителям достичь конкурентных преимуществ и усилить позиции в сфере устойчивого развития.

Широкое применение биобазисного поликарбоната невозможно без развития производства сырья верхнего звена. Изосорбид, будучи высококачественным биобазисным сырьем, в основном производится из сорбитола, который отличается широким распространением, низкой стоимостью и превосходными экологическими характеристиками. Поэтому изосорбид считается вторым по значимости биобазисным химическим сырьем после полилактидной кислоты и обладает огромным коммерческим потенциалом. В медицинской сфере изосорбид используется как эффективное пероральное осмотическое обезвоживляющее и диуретическое средство, а также как сырье для производства таких лекарств, как изосорбид динитрат и изосорбид мононитрат. В пластмассовой промышленности цитратные пластификаторы, синтезированные на основе изосорбида и лимонной кислоты, являются новым типом экологичных пластификаторов и могут заменить традиционные пластификаторы, такие как фталаты.

Технология корреляции:«Процессная технология изосорбида»