Статические смесители в процессовой промышленности (часть 3)

2026-01-05

Руководство по выбору статического смесителя

Выбор статического смесителя для конкретной операции не является тривиальной задачей, а еще сложнее принять решение о необходимости его применения. Некоторые инженеры указывают на использование статических смесителей по слабым причинам: они не наносят вреда и могут принести некоторые преимущества. Тем не менее, разумный подход заключается в том, чтобы рассмотреть возможность использования статического смесителя по крайней мере тогда, когда механическое перемешивание кажется необходимым, или когда тепло- или массообмен ограничивают производительность процесса.

Приложений, где статический смеситель является необходимым, относительно немного. Правильная спецификация статического смесителя требует сравнения решений на основе традиционных технологий и решений с использованием статических смесителей. Условия эксплуатации, благоприятствующие применению статических смесителей, включают непрерывный поток с постоянным расходом, требование к короткому времени пребывания и желание избежать обратного смешения, но существуют и многие исключения. Необходимо проводить сравнение внутри категории статических смесителей, так как в коммерческой практике часто требуются специализированные конструкции.

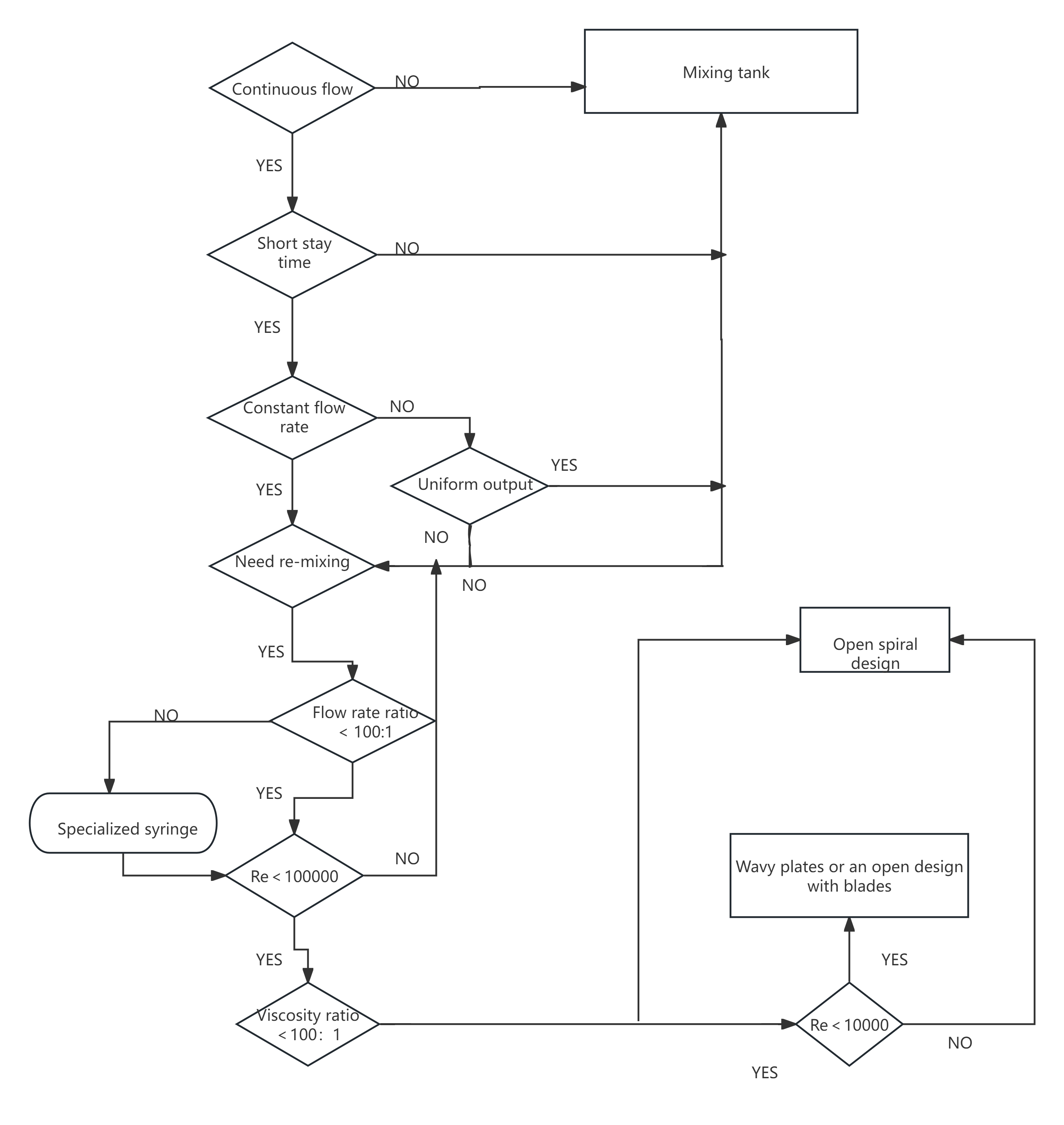

Общие рекомендации по выбору конкретного типа статического смесителя можно обобщить следующим образом:

(i) Смешивающие вставки с лопастями и большим сечением (например, HEV, LPD, LLPD, Komax) подходят для простых турбулентных приложений, таких как смешивание, теплообмен или тепловая униформация. Они также могут использоваться для смешивания и дисперсии твердых частиц при низкой вязкости жидкой фазы. Эти конструкции, как правило, остаются относительно чистыми в процессе эксплуатации, а усиление турбулентности у стенок предотвращает закупорку и накипь.

(ii) Открытые конструкции с спиральными элементами являются оптимальными для ламинарного режима, онлайн-смешивания и тепловой униформации (например, спиральные элементы Kenics), так как спиральные элементы перераспределяют и смешивают поток без образования вихрей.

(iii) Статические смесители с вставками из рифленных пластин (например, смесители SMV) идеально подходят для создания высокооднородных смесей и обеспечения сосредоточенного газожидкостного и жидкостно-жидкостного массообмена, поскольку они индуцируют интенсивное радиальное смешивание. Рифленные пластины статических смесителей также можно использовать для усиления теплообмена.

(iv) Многослойные конструкции (например, SMX, SMXL) предназначены для высоковязких жидкостей в ламинарном режиме, но также, по-видимому, подходят для многофазных жидкостно-жидкостных, жидкостно-твердых и газожидкостных потоков при вязкой или вязкоупругой непрерывной фазе.

(v) Специальные типы статических смесителей наиболее подходят для заполнения дистилляционных колонн и перераспределения потока. Они обычно превосходят универсальные смесители, которые являются основным предметом рассмотрения данного документа. Аналогичные выводы можно сделать о вставках для трубок теплообменников.

Рисунок 1 (адаптирован из работ Myers и др., 1997) представляет некоторые из этих рекомендаций в виде логической схемы.

Однако стоит отметить, что в отличие от схемы, статические смесители используются в периодических и полунепериодических системах.

После выбора конкретного типа статического смесителя его более детальная оценка основывается на следующих факторах:

(i) Падение давления и требования к мощности;

(ii) Конкретные ключевые параметры эксплуатации;

(iii) Комплексные практические соображения.

Прогнозирование падения давления и других ключевых параметров обсуждалось выше; наиболее важным практическим соображением, вероятно, является капитальные затраты. Эксплуатационные расходы, включая коммунальные услуги и обслуживание, могут отличаться от традиционных решений. Технологическая гибкость, особенно диапазон регулирования, может быть важным фактором при оценке дизайна; легкость модернизации также играет роль при модернизации процесса. В установках, производящих несколько продуктов, легкость очистки или быстрая замена оборудования могут быть основными факторами.

Рассмотрения по масштабированию

Существует три концептуально различных подхода к увеличению производительности производственных установок с использованием статических смесителей:

(i) Параллельное добавление одинаковых смесителей — кожухотрубный дизайн для теплообменников является распространенным и дешевым способом увеличения производительности;

(ii) Удлинение смесителя — увеличение длины трубы и добавление дополнительных смешивающих вставок в одиночную трубу увеличивают производительность приблизительно пропорционально увеличению длины;

(iii) Увеличение диаметра трубы с сохранением постоянного падения давления или масштабированием по (приблизительно) геометрической подобию — геометрическая подобие трубы означает сохранение одинакового отношения длины к диаметру L/D при масштабировании. Если поток турбулентный, масштабирование по постоянному падению давления снижает отношение L/D.

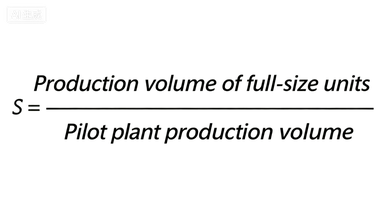

Коэффициент масштабирования производительности S определяется как:

Масштабирование с S = 10 считается умеренным, а с S = 100 — агрессивным, но отражает современную тенденцию, которая стала возможной благодаря углублению нашего понимания фундаментальных принципов процессов.

Перспективы развития

Статические смесители управляют полем потока за счет продуманной геометрии граничных поверхностей. До 1980-х годов продуманные дизайны основывались на физическом интуитивном понимании, и эти конструкции стали первыми поколениями статических смесителей. Они добились огромного успеха, стимулировав большое количество отраслевых применений и научных исследований, но не все из них выдержали проверку временем. Большинство современных обзорных работ посвящены именно этим первым поколениям статических смесителей.

Второе поколение сохранило концептуальный дизайн первого, но улучшило геометрию и область его применения. Появление вычислительной гидродинамики (CFD) ускорило этот процесс значительно быстрее, чем это могло бы быть возможно с использованием физических (по сравнению с численными) экспериментов. Рассмотрим конкретный пример спиральных элементов типа Kenics: некоторые вопросы, такие как оптимальный угол искривления элемента, необходимое отношение Le/De для достижения этого искривления, угол смещения следующего элемента в серии, а также то, должны ли все элементы серии иметь одинаковые геометрические параметры или изменяться в зависимости от положения в последовательности, уже получили ответы. С учетом современных CFD-кодов и компьютеров все ответы являются достижимыми, по крайней мере для конкретных приложений в однофазном ламинарном потоке. Мы ожидаем, что ответы появятся в открытых публикациях и в ответах поставщиков на запросы клиентов.

Третье поколение статических смесителей будет использовать CFD для исследования новых концептуальных дизайнов, особенно тех, которые являются оптимальными для конкретных приложений в определенном смысле. Например, рассмотрим передачу тепла жидкости в ламинарном режиме в трубе фиксированной длины. Предположим, что в трубу можно установить статическую вставку. Для максимализации теплообмена каким преобразованием "вход-выход" должна обладать вставка? Полное смешивание в поперечном сечении трубы не является правильным ответом. Было предположено, но не доказано, что оптимальным преобразованием является полная инверсия потока (Nauman, 1979). Доказательство, вероятно, можно получить с использованием функциональной оптимизации, но ответ вызовет вопрос о том, какая конкретная геометрия смесителя лучше всего приближает оптимальное преобразование при ограничении по падению давления. Более общий вопрос начинается с трубы диаметром D и длиной L и ставит вопрос: какие внутренние изменения следует внести для оптимизации теплообмена при заданном максимально допустимом падении давления. Аналогичные вопросы можно задать для тепловой униформации или униформации состава, например: предположим, что запасы продукции и падение давления ограничены определенными максимальными значениями. При этих ограничениях какая статическая геометрия может минимизировать (максимальную) толщину полос.

Скорость компьютеров постоянно растет, а объем памяти увеличивается. Аппаратное обеспечение уже стало или скоро станет достаточно мощным для моделирования простых приложений третьего поколения, таких как минимизация толщины полос и передача тепла. В ближайшей перспективе улучшения программного обеспечения предоставят CFD-коды, способные обрабатывать теплообмен и молекулярную или вихревую диффузию с достаточной точностью для реакторно-инженерных расчетов. В долгосрочной перспективе эти коды будут полезны для многофазных потоков, и эти улучшения окажут огромное влияние на дизайн и использование статических смесителей, как самостоятельных устройств, так и в качестве наполнителей и распределителей потока в колоннах и слоях.

Базовая концепция статических смесителей — управление полем потока за счет продуманной геометрии граничных поверхностей — найдет применение за пределами областей, традиционно связанных со статическими смесителями. Например, современные дизайны способствуют осевому смешению, а не радиальному, приближая распределение времени пребывания к реактору с идеальным перемешиванием (CSTR) (Nauman и др., 2002). Для двухфазных потоков давно используются фильтры с случайным расположением волокон или частиц для стимуляции коагуляции. Более структурированные дизайны должны улучшить эффективность эксплуатации. Эти и другие двухфазные контактные устройства также выиграют от использования неметаллических или покрытых элементов с благоприятными взаимодействиями между жидкостью и поверхностью.

В целом, вычислительная гидродинамика стала важным инструментом для понимания производительности статических смесителей, но все еще необходимо задавать правильные вопросы, и требуются эксперименты для подтверждения действительно новых дизайнов и приложений — будущее действительно принадлежит CFD. Современные коды сложны как в математическом описании, так и в пользовательском интерфейсе. За последние несколько лет наблюдалась тенденция к использованию конечно-элементных и конечно-объемных кодов, но, как отмечено выше, эти технологии не являются особенно подходящими для решения конвективно-диффузионных задач. С увеличением скорости аппаратного обеспечения возможен возврат к конечно-разностным кодам, поскольку они обладают внутренней простотой для большого числа связанных систем частных дифференциальных уравнений, для которых важна сходимость материального и энергетического баланса. Конечно, также будет тенденция к развитию систем массового параллельного вычисления.