Статические смесители в процессовой промышленности (часть 1)

2026-01-05

Статья обобщает области исследований статических смесителей, включая недавние улучшения и применение в промышленных процессах. Описываются и сравниваются наиболее широко используемые статические смесители. Подчеркиваются их индивидуальные преимущества и ограничения. На основе теоретического анализа и экспериментальных исследований проводится сравнение эффективности смешивания статических смесителей. Обсуждаются операции, в которых использование статических смесителей приносит выгоды — смешивание фазовых жидкостей, образование жидкостно-жидкостных и газо-жидкостных интерфейсов, дисперсия жидкостно-твердой фазы и теплообмен. В статье представлены конструктивные параметры, регулирующие эксплуатационные характеристики различных смесителей в этих приложениях. Подчеркиваются ключевые параметры, необходимые для выбора подходящего смесителя.

Введение

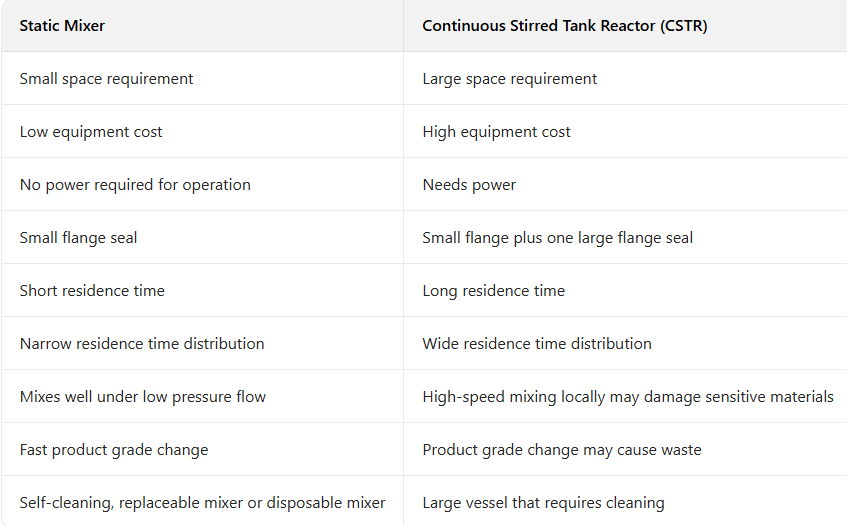

Статические смесители стали стандартным оборудованием в процессовой промышленности. Однако разрабатываются новые конструкции, и исследуются новые области применения. Статические смесители дополняют или даже заменяют традиционные смесители в онлайн-одноразовых процессах или циклических процессах. Их эффективность в непрерывных процессах делает их выгодной альтернативой традиционному смешиванию, так как аналогичные или лучшие показатели можно добиться при более низких затратах. Статические смесители обычно имеют низкое энергопотребление и низкие требования к обслуживанию из-за отсутствия подвижных частей. Они обеспечивают более контролируемую и регулируемую скорость разбавления для периодических подающих систем и могут обеспечить гомогенный поток питания с минимальным временем пребывания. Их можно использовать из большинства строительных материалов. В таблице 1 перечислены некоторые потенциальные преимущества статических смесителей по сравнению с обычными смесительными емкостями.

Хотя статические смесители окончательно утвердились в процессовой промышленности только в 1970-х годах, история их патентов гораздо древнее. Патент 1874 года описывает одноэлементный многослойный неподвижный смеситель для смешивания воздуха и газового топлива (Sutherland, 1874). Ранний французский патент использовал сегментированные спиральные элементы для улучшения смешивания в трубах (Les Consommateurs de Petrole, 1931), а другой французский патент представил многоэлементную конструкцию для смешивания твердых веществ (Bakker, 1949). Ступенчатые элементы, способствующие теплообмену, были запатентованы в начале 1950-х годов (Lynn, 1958). Основные нефтехимические компании вели разработческие работы, и на протяжении десятилетий коммерциализации, вероятно, использовали свои конструкции внутри компаний (Stearns, 1953; Veasey, 1968; Tollar, 1966). В настоящее время существует около 2000 американских патентов и более 8000 научных работ, описывающих статические смесители и их приложения, а также более 30 коммерческих моделей.

Первые конструкции статических смесителей представляли собой серию одинаковых неподвижных вставок, называемых смесительными элементами, которые можно монтировать в трубах, колоннах или реакторах. Цель этих элементов — перераспределение жидкости в направлениях, поперечных основному потоку (т.е. в радиальном и тангенциальном направлениях). Эффективность такого перераспределения зависит от конкретной конструкции и количества элементов.

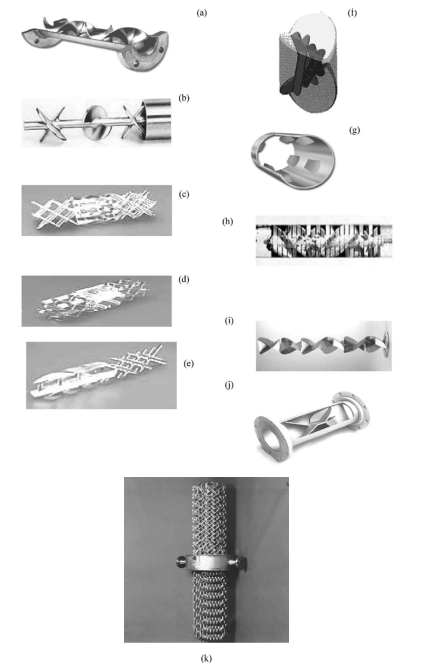

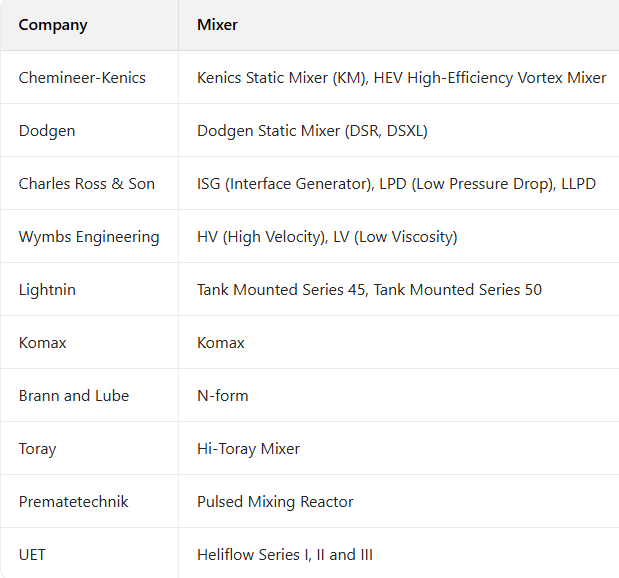

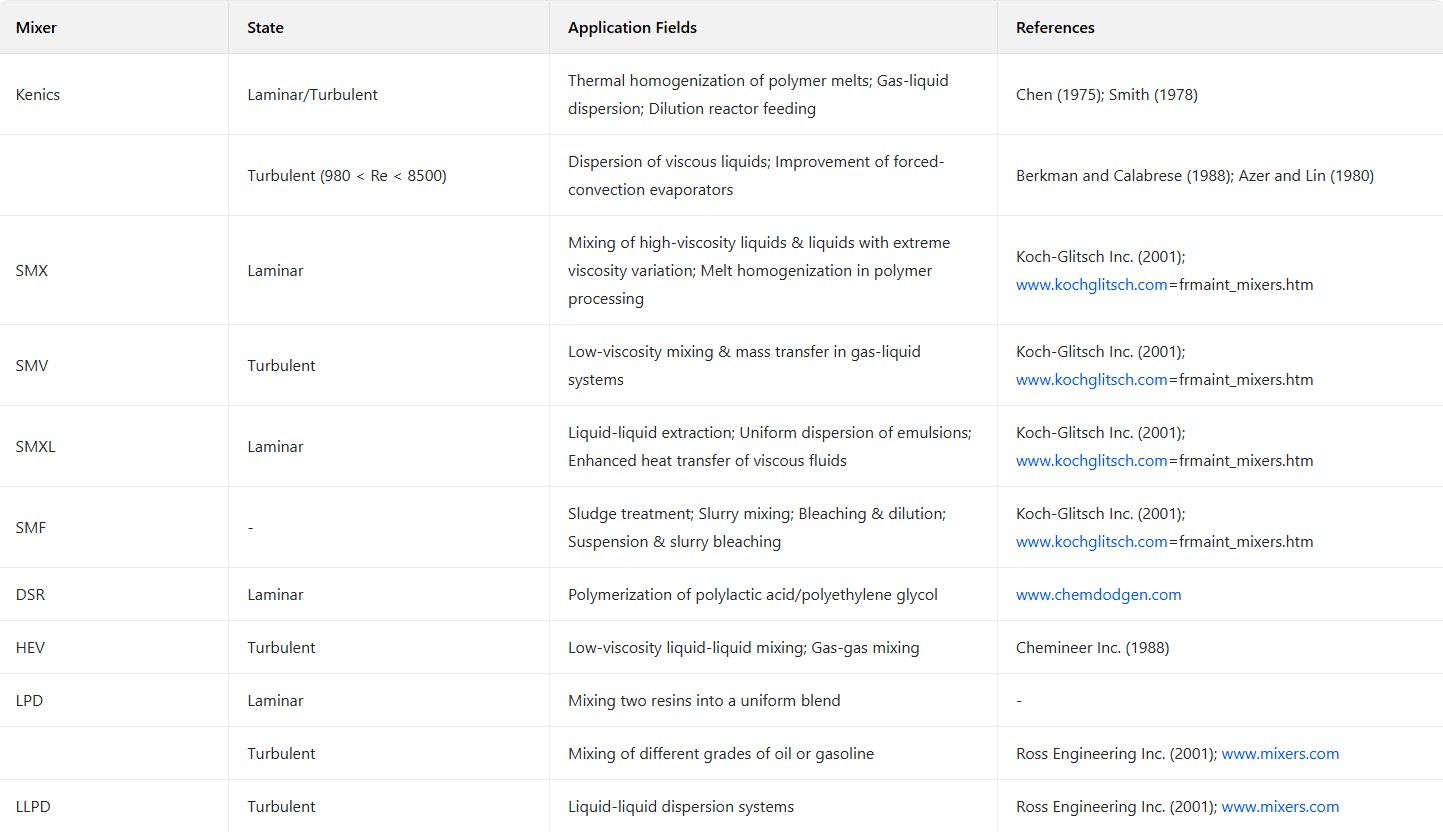

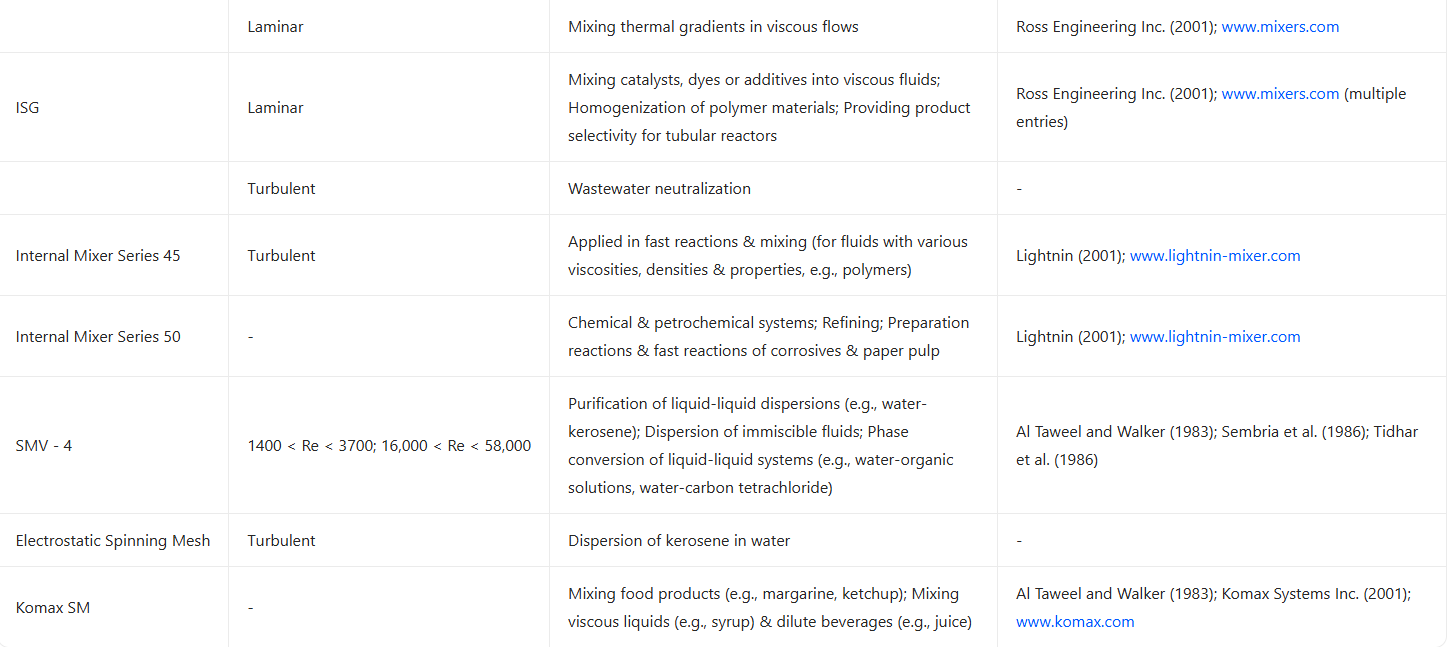

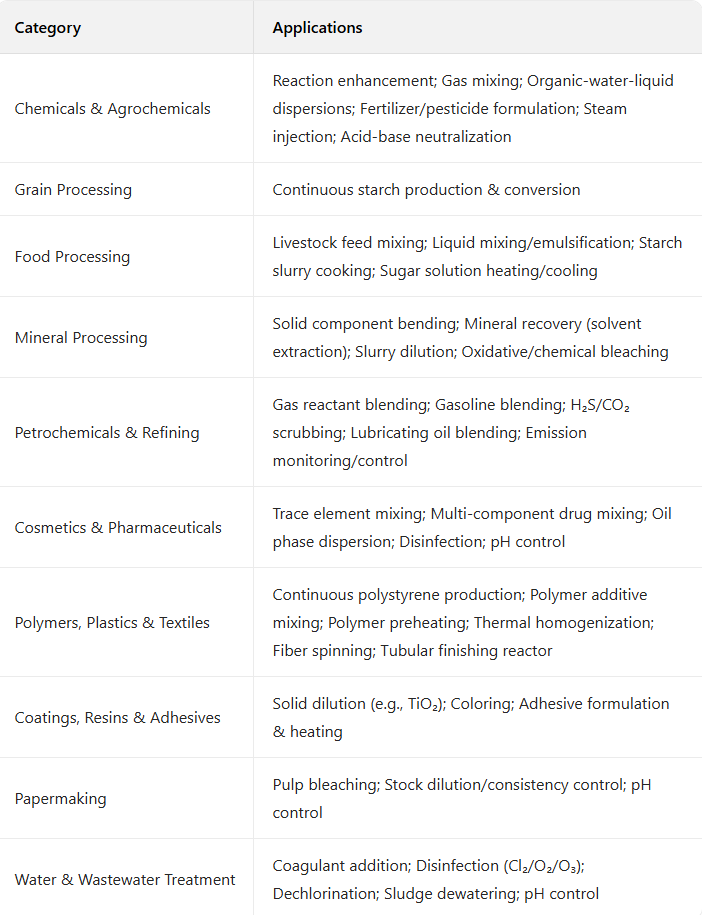

Коммерческие статические смесители имеют различные базовые геометрические формы и множество регулируемых параметров, которые можно оптимизировать для конкретных приложений — например, количество элементов в серийном соединении, отношение длины к диаметру (отношение длины одного элемента к его внешнему диаметру). Коммерческие конструкции обычно используют стандартные значения различных параметров, которые, как правило, обеспечивают хорошие показатели в широком диапазоне приложений, и для них доступны экспериментальные данные. В общем случае рекомендуется использовать стандартные конструкции. В целом, статические смесители демонстрируют более высокую эффективность по сравнению с начальными смесительными устройствами (такими как изогнутые трубы или трубные тройники), и их характеристики лучше изучены. На рисунке 1 приведены примеры коммерческих конструкций, а в таблице 2 — список изготовителей. Таблицы 3 и 4 обобщают приложения статических смесителей в процессовой промышленности.

Таблица 1 Потенциальные преимущества статических смесителей по сравнению с механическими смесительными емкостями

Рисунок 1 Компоненты различных коммерческих статических смесителей:

(a) Kenics (Chemineer Inc.);

(b) низкое гидравлическое сопротивление (Ross Engineering Corporation);

(c) SMV (Koch-Glitsch LLC);

(d) SMX (Koch-Glitsch LLC);

(e) SMXL (Koch-Glitsch LLC);

(f) генератор интерфейсной поверхности — ISG (Ross Engineering Corporation);

(g) HEV (Chemineer Inc.);

(h) линейка футеров серии 50 (Lightnin Inc.);

(i) линейка футеров серии 45 (Lightnin Inc.);

(j) смеситель для хранилищ и транспортировки (Komax Systems Inc.);

(k) DSR (Dodgen Eastern Company).

Таблица 2 Коммерческие статические смесители

Таблица 3 Промышленные применения коммерческих статических смесителей

Таблица 4 Применение статических смесителей в процессовой промышленности

Смесительные операции являются неотъемлемой частью процессовой промышленности. Они включают традиционное гомогенное смешивание, а также интенсификацию теплообмена, дисперсию газа в непрерывной жидкой фазе, образование капель не смешивающихся органических фаз в непрерывной водной фазе, трехфазный контакт и смешивание твердых веществ. Статические смесители нашли применение во всех этих областях, включая жидкостно-жидкостные системы (например, жидкостно-жидкостная экстракция), газо-жидкостные системы (например, абсорбция), жидкостно-твердые системы (например, бумага) и твердо-твердые системы (например, смешивание твердых веществ). Таблица 3 обобщает некоторые процессы с использованием коммерческих статических смесителей. В настоящее время статические смесители широко применяются в химической и нефтехимической промышленности для обеспечения непрерывного производства. Они также нашли применение в фармацевтической, пищевой инженерии и бумажной промышленности (Таблица 4). Статические смесители очень эффективны для смешивания многофазных жидкостей или интенсификации теплообмена благодаря своей способности к радиальному смешиванию и приближению элементов жидкости, что ускоряет диффузию или тепловой перенос. В ламинарном потоке статические смесители используют только энергию движения жидкости для последовательного разделения и перераспределения потоковых линий. В турбулентном потоке они усиливают турбулентность и создают интенсивное радиальное смешивание даже вблизи стенок. В обоих случаях они могут значительно улучшить операции теплообмена и массообмена.

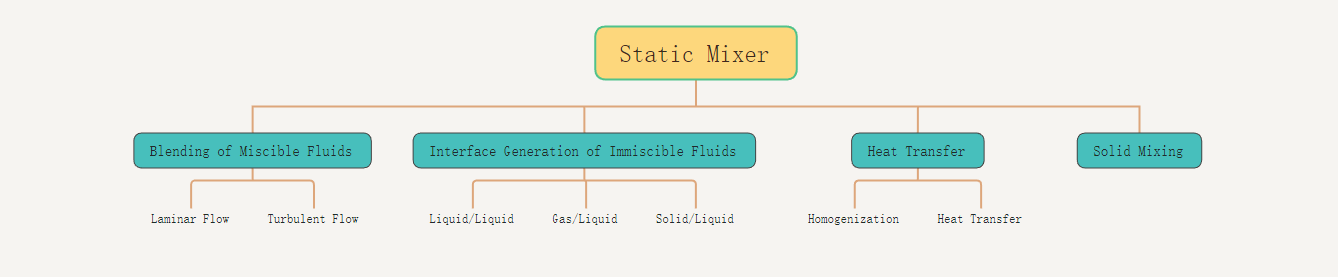

Показатели различных типов статических смесителей сильно различаются. На основе геометрии смесительных элементов разработаны классификационные схемы для объяснения этих различий (Baker, 1991; Myers et al, 1997). Коммерческие статические смесители можно разделить на пять основных категорий: спиральные открытые смесители (Рисунок 1а), лопастные открытые смесители (Рисунок 1b, g-j), пластинчатые волнистые смесители (Рисунок 1c), многослойные смесители (Рисунок 1d и e) и закрытые смесители с каналами или отверстиями (Рисунок 1f). Применения этих конструкций можно разделить на четыре категории:

- Смешивание гомогенных сред;

- Образование интерфейса между гетерогенными фазами;

- Операции теплообмена и термогинизация;

- Аксальное смешивание.

В зависимости от того, является ли поток ламинарным или турбулентным, первая категория может быть разделена на две подкатегории. Цель смесителей первой категории — достижение однородности состава по поперечному сечению в направлении основного потока (например, радиальном направлении). Применения второй категории зависят от свойств фаз: возможно различить газо-жидкостные, гетерогенные жидкостно-жидкостные, жидкостно-твердые и твердо-твердые операции. К первой категории относятся приложения к гомогенным реакциям. К второй группе относятся многофазные реакции и процессы разделения, такие как реакционная абсорбция. Штатный упаковка представляет собой форму статического смесителя, которая кратко обсуждается и используется в дистилляции и других операциях массообмена вместо тарелок и случайной упаковки. Третья категория включает теплообменники, касающиеся вязких жидкостей при традиционном ламинарном потоке, например полимерных растворов. Смесительные элементы также можно использовать в турбулентном потоке для уменьшения размера теплообменника. Смесители третьей категории могут применяться для высокоэкзотермических химических реакций. Смесители четвертой категории представляют собой совершенно новый тип, разработанный для стимуляции смешивания и конкретно аппроксимации времени пребывания непрерывного проточного смесительного резервуара с подвижными частями.

Сочетая примеры из Таблицы 3, Рисунок 2 представляет первую основу для выбора смесителя, подходящего для конкретной операции. Однако этот упрощенный подход не может предоставить количественную информацию о качестве смешивания, гидравлическом сопротивлении, оптимальном количестве элементов и масштабировании. Ситуация становится намного сложнее, когда две операции происходят одновременно — например, для двухфазного реакционного потока или высокоэкзотермической реакции с несмешанными исходными потоками. Основная цель данной статьи — предоставить руководство по выбору статических смесителей для промышленных процессов. Статья разделена на четыре части. Первая часть рассматривает механизмы смешивания и локальные явления в статических смесителях для лучшего понимания процессов смешивания, теплообмена или образования интерфейса. Вторая часть обобщает установленные приложения по интенсификации процессов с использованием вставляемых смесительных элементов и подчеркивает потенциальные приложения, которые все еще находятся в стадии разработки. Третья часть посвящена ключевым параметрам и методам рационального выбора, оценки и масштабирования различных аппаратных операций. Обсуждаются методы оценки производительности статических смесителей на основе экспериментальных данных, корреляций из литературы и вычислительной гидродинамики (CFD). Последняя часть статьи рассматривает современное состояние исследований в этой области и перспективы развития.

Рисунок 2 Классификация аппаратных операций с использованием статических смесителей

1.Основные принципы

В этом разделе рассматриваются основные принципы и локальные явления в статических смесителях. Категории 1 и 3 обсуждаются вместе, так как процессы смешивания и интенсификации теплообмена в них сопровождаются аналогичными явлениями. Однако ламинарный и турбулентный потоки необходимо разделять, поскольку механизмы микросмесшивания между ними кардинально различаются. Далее рассматриваются основные принципы операций по образованию интерфейса (категория 2). Применения смесителей третьей категории делятся на три основных группы — использование в газо-жидкостных, жидкостно-жидкостных и жидкостно-твердых системах, а также две основные цели: достижение стабильного распределения и увеличение площади интерфейса для массообмена.

1.1 Смешивание гомогенных флюидов — распределительное смешивание

1.1.1 Статические смесители в ламинарном потоке

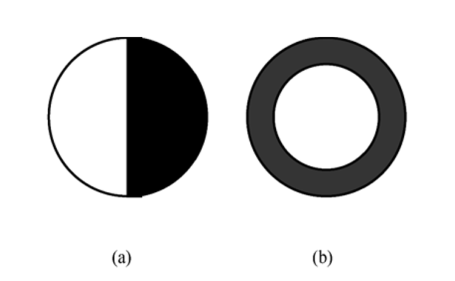

Ограничения по давлению препятствуют турбулентному движению высоковязких флюидов. Предположим, что в пустой трубе два входящих потока — черная и белая жидкости, каждая занимает полукруговую часть трубы, как показано на Рисунке 3(a). В неискаженном ламинарном потоке потоковые линии являются прямыми, и обе жидкости вытекают из трубы точно так же, как входят, за исключением появления серого цвета на границе интерфейса, где происходит смешивание за счет молекулярной диффузии. Конвективного смешивания ни в тангенциальном, ни в радиальном направлении нет. Следовательно, аналогичная ситуация наблюдается, когда две жидкости разделены радиально, как показано на Рисунке 3(b). В любом случае теплообмен между жидкостями или реакция, а также теплообмен с стенками трубы, будут плохими. Молекулярная диффузия может обеспечить смешивание в капиллярах, но ее влияние ослабевает при масштабировании и всегда недостаточно для обеспечения полного смешивания в оборудовании промышленного масштаба.

Рисунок 2 Классификация аппаратных операций с использованием статических смесителей

1.Основные принципы

В этом разделе рассматриваются основные принципы и локальные явления в статических смесителях. Категории 1 и 3 обсуждаются вместе, так как процессы смешивания и интенсификации теплообмена в них сопровождаются аналогичными явлениями. Однако ламинарный и турбулентный потоки необходимо разделять, поскольку механизмы микросмесшивания между ними кардинально различаются. Далее рассматриваются основные принципы операций по образованию интерфейса (категория 2). Применения смесителей третьей категории делятся на три основных группы — использование в газо-жидкостных, жидкостно-жидкостных и жидкостно-твердых системах, а также две основные цели: достижение стабильного распределения и увеличение площади интерфейса для массообмена.

1.1 Смешивание гомогенных флюидов — распределительное смешивание

1.1.1 Статические смесители в ламинарном потоке

Ограничения по давлению препятствуют турбулентному движению высоковязких флюидов. Предположим, что в пустой трубе два входящих потока — черная и белая жидкости, каждая занимает полукруговую часть трубы, как показано на Рисунке 3(a). В неискаженном ламинарном потоке потоковые линии являются прямыми, и обе жидкости вытекают из трубы точно так же, как входят, за исключением появления серого цвета на границе интерфейса, где происходит смешивание за счет молекулярной диффузии. Конвективного смешивания ни в тангенциальном, ни в радиальном направлении нет. Следовательно, аналогичная ситуация наблюдается, когда две жидкости разделены радиально, как показано на Рисунке 3(b). В любом случае теплообмен между жидкостями или реакция, а также теплообмен с стенками трубы, будут плохими. Молекулярная диффузия может обеспечить смешивание в капиллярах, но ее влияние ослабевает при масштабировании и всегда недостаточно для обеспечения полного смешивания в оборудовании промышленного масштаба.

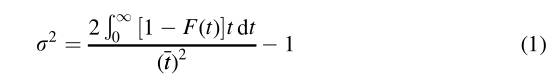

Рисунок 4 Кумулятивное распределение времени пребывания для различных систем

Таблица 5 Время первого появления для различных ламинарных систем

Для идеального перемещающего потока безразмерная дисперсия равна нулю. Теоретически, для ламинарного потока без диффузии она бесконечна, но в всех реальных системах она ограничена за счет молекулярной диффузии (Nauman, 1981; Nauman и Buffham, 1983). Для численного интегрирования уравнения (1) рекомендуется экспоненциальная экстраполяция экспериментальных данных.

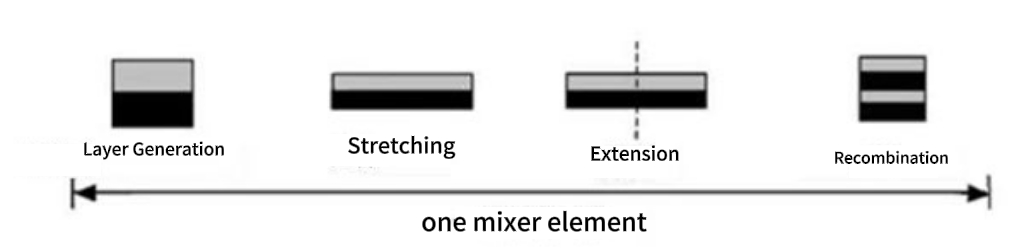

Статические смесители изначально были разработаны для смешивания ламинарных флюидов. Применения в области теплообмена, турбулентных и многофазных систем появились позже. Конструкция первого статического смесителя была направлена на обеспечение эффективного смешивания ламинарных флюидов по поперечному сечению круглой трубы. Это естественно требует большего гидравлического сопротивления по сравнению с пустой трубой, но дополнительная мощность ниже, чем при аналогичной эффективности механического смешивания или мощности, необходимой для достижения турбулентности. Неподвижные лопасти или волнистые пластины вызывают изменение потоковых линий жидкости. Лопасти с отверстиями, каналами, спиральными элементами и наклонными лопастями индуцируют локальное ускорение и растяжение жидкости. Они разделяют входящий поток на несколько слоев, а затем рекомбинируют эти слои в новом порядке. Многослойные конструкции с лопастями и перегородками (Рисунок 1d и e) разделяют жидкость на многочисленные слои. Эти различные смесители приводят к распределительному смешиванию. Оно возникает за счет конвекции, а не диффузии, хотя при высоком уровне распределительного смешивания диффузия лучше обеспечивает однородность на молекулярном уровне.

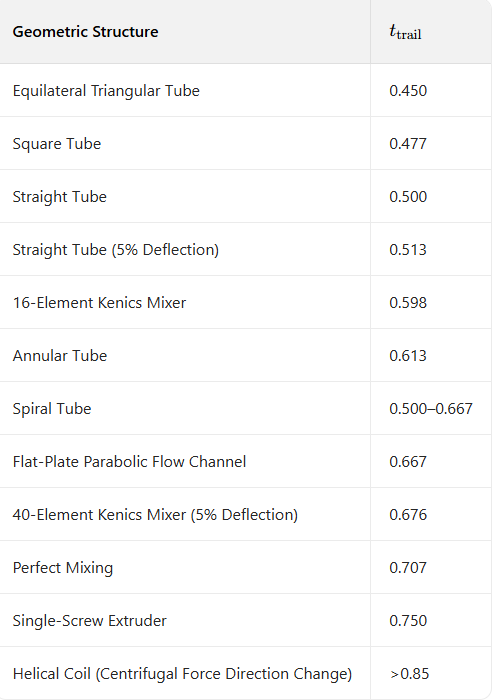

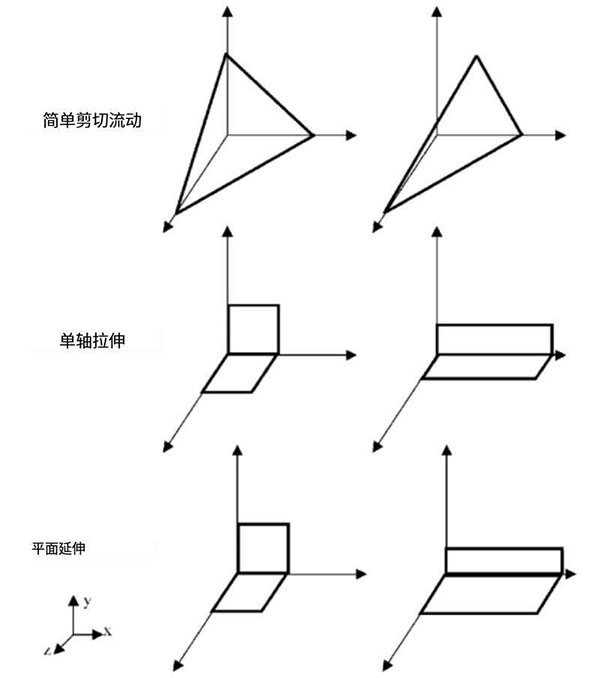

Толщина полос (Mohr et al, 1957) используется для количественной оценки распределительного смешивания. Рисунок 5 иллюстрирует эту концепцию и показывает, как уменьшается толщина полосы S при сдвиге жидкости перпендикулярно начальным полосам. Соответственно увеличивается площадь интерфейса между белой и черной жидкостями. При достаточно большом смещении верхней поверхности толщина полос уменьшится ниже предела различимости глаза и станет достаточно маленькой, чтобы молекулярная диффузия устранила концентрационные различия. Однако при ориентации полос по направлению сдвига эффективность простого сдвига становится довольно низкой. Большая эффективность может быть достигнута при периодическом изменении направления сдвига, чтобы оно снова оказалось перпендикулярным полосам. Также эффективность повышается при разделении и рекомбинации полос в новые паттерны. Эти различные механизмы показаны на Рисунке 6, где представлены образование слоев, растяжение, разделение и рекомбинация слоев. Рисунок 6 иллюстрирует 2ᴺ-смеситель, где количество слоев жидкости удваивается при каждом элементе, поэтому увеличивается в 2ᴺ раз при N элементах. Статические смесители Kenics и LPD (низкое гидравлическое сопротивление) (Рисунок 1a и b) относятся к 2ᴺ-смесителям, так как они разделяют входящий поток на два пути движения, как показано на Рисунке 6. Смеситель ISG имеет четыре канала (Рисунок 1f), поэтому классифицируется как 4ᴺ-смеситель, но более высокая теоретическая эффективность достигается за счет большего гидравлического сопротивления. Многослойные конструкции, такие как SMX (Рисунок 1d) и SMV (Рисунок 1c), имеют еще больше путей движения. Годфри (1992) систематизировал зависимость между количеством полос и количеством элементов для нескольких коммерческих статических смесителей (Таблица 6). Рисунок 7 объясняет механизм ламинарного смешивания, предложенный Эдвардсом (1992). Он рассмотрел три идеальных случая течения: простой сдвиг, однородное растяжение и плоское растяжение. Эдвардс отметил, что для распределительного смешивания при низких деформациях растягивающий поток несколько эффективнее простого сдвигового потока, а при больших деформациях растягивающий поток становится более эффективным из-за неблагоприятной ориентации полос, возникающих при простом сдвиге. Однако Эдвардс пришел к выводу, что простой сдвиговой поток более эффективен при средних уровнях деформации, особенно для нютонианских жидкостей. В глубоком ламинарном потоке, то есть в ползущем потоке, картина течения вокруг статических смесительных элементов полностью определена. Смесители работают в этом случае очень эффективно, используя механизмы, показанные на Рисунках 5-7. На практике наибольшая польза от них в смешивании гомогенных флюидов и теплообмене по сравнению с пустой трубой достигается на границе ползущего потока. Когда число Рейнольдса превышает несколько сотен (по отношению к пустой трубе), нестабильности течения приводят к осцилляциям в нижнем потоке и псевдослучайному поведению. Даже в ползущем потоке последовательное расположение смесительных элементов асимптотически приближает к состоянию, называемому хаосом, при котором положение элементов жидкости в нижнем потоке в основном не прогнозируется по их положению в верхнем потоке. Существует несколько методов описания этих сложных потоков. Некоторые практические методы измерения включают степень завершения быстрых химических реакций, распределение времени пребывания и коэффициент теплообмена. Эти практические измерения, представленные в виде корреляций экспериментальных данных, являются наиболее ценными для инженеров-процессингов. Однако с развитием CFD (вычислительной гидродинамики) математические методы характеристики станут более полезными. Методы картографии доказали свою эффективность (Kruijt et al, 2001a, b). Распределение времени пребывания можно определить по результатам CFD, при этом важно учитывать, что расчеты должны быть взвешены по объемному или массовому расходу, а не по площади (Nauman, 1991). Кроме того, некоторые CFD-коды имеют численную диффузию, что очень важно при детальных расчетах, особенно при расчетах, вовлекающих реакции.

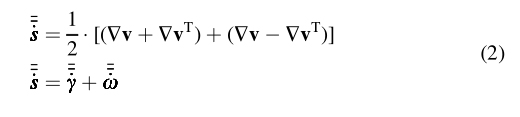

Манас-Злокзовер (1994) предложил более сложный метод характеристики с использованием параметра эффективности растяжения α. Тензор градиента скорости разделяется на симметричную и антисимметричную части — соответственно тензор деформации и тензор вихряности. Пусть v — локальный вектор скорости, определенный как:

Параметр эффективности растяжения α выражается как:

Параметр эффективности растяжения статических смесителей находится в диапазоне от 0.5 до 1, но значительно варьируется в зависимости от длины элементов (Rauline et al, 1998).

Для инженеров-процессингов, вероятно, наиболее полезной статистикой является зависимость максимальной толщины полос от количества элементов. Согласно простой теории, максимальная толщина полос на входе в смеситель равна диаметру трубы (см. Рисунок 3) и уменьшается в 2ᴺ раз. На практике эта прогнозировка является слишком оптимистичной, особенно когда смешиваемые жидкости имеют различную вязкость. Корреляции, основанные на CFD-расчетах, будут полезны для проектирования, оптимизации и масштабирования технологического оборудования. Детальные CFD-расчеты все еще слишком дороги для сложных исследований по оптимизации, но могут применяться для определения окончательной конструкции.

1.1.2 Статические смесители в турбулентном потоке

Когда возможно достижение турбулентности, вихревая диффузия обеспечивает полное смешивание для большинства промышленных процессов. Поэтому исследования и приложения статических смесителей в турбулентных системах менее распространены. Поставщики смесителей часто утверждают, что статические смесители могут значительно сократить время контакта или увеличить теплообмен по сравнению с пустой трубой. Это верно для ламинарного потока, но для турбулентного менее определенно. Однако статические смесители действительно могут увеличить уровень турбулентности без изменения диаметра трубы и расхода, хотя с большим гидравлическим сопротивлением.

Относительно мало исследований посвящено объяснению механизма смешивания в статических смесителях при турбулентных условиях. Здесь мы ссылаемся на работы Гольдшмидта и др. (1986) и Борна с коллегами (Bourne и Maire, 1991; Bourne et al, 1992; Baldyga et al, 1997). Мы различаем два механизма диссипации энергии в турбулентном потоке: первый — диссипация энергии за счет граничных слоев на стенках и поверхностях вставок; второй — диссипация энергии в объеме жидкости, то есть в области приближенно однородной турбулентности ядра. Эта вторая форма диссипации энергии наиболее важна для распределительного смешивания. Рассмотрим несмешанный входящий поток, содержащий черную и белую жидкости. Турбулентность быстро смешит первоначально несмешанные входящие потоки и диспергирует их до размера минимальных вихрей. Концептуально, жидкость в этих минимальных вихрях остается черной или белой до тех пор, пока не станет серой за счет молекулярной диффузии. Размер минимальных вихрей пропорционален масштабу Колмогорова:

Одна из сложностей использования статических смесителей для интенсификации быстрых химических реакций заключается в том, что возникающая турбулентность более неоднородна, чем в пустой трубе. Масштаб Колмогорова зависит от локальной скорости диссипации турбулентной энергии, поэтому он варьируется в различных точках объема жидкости, что приводит к образованию локальных зон, где реакция протекает предпочтительно.

1.2 Смешивание твердых веществ

Статические смесители с гравитационным питанием используются для смешивания зернистых твердых веществ, таких как зерна, смеси для хлеба и тортов, а также компоненты бетона. Ван и Фан (1977) провели теоретический анализ однородности или предотвращения расслоения. Практически относительно удовлетворительное смешивание обычно можно достичь за несколько этапов разделения и рекомбинации (Bakker, 1949).

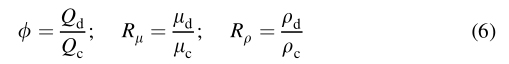

1.3 Образование интерфейса — дисперсионное смешивание

Дисперсия вторичной фазы в непрерывной фазе является распространенной операцией в процессовой промышленности. Статические смесители могут генерировать локальные высокие скорости сдвига, поэтому могут использоваться как генераторы интерфейса для многофазных потоков. Цель обычно заключается в увеличении массообмена в аппаратных операциях, таких как газо-жидкостная абсорбция, жидкостно-жидкостная экстракция или образование полимерных дисперсий. Однако двухфазные смеси могут являться фактическим конечным продуктом, так как многие эмульсии нашли применение в пищевой, красноярной, молочной, косметической, клеевой и моющей промышленности. Любая целевые характеристика статических смесителей сильно зависит от физикохимических свойств фаз. Соотношения объемных расходов, вязкостей и плотностей для жидкостно-жидкостных и газо-жидкостных систем получены из размерного анализа. Эти параметры определяются как:

Индексы d и c обозначают дисперсную и непрерывную фазы, где Q — объемный расход фазы. Для вязкоупругих систем также важен модуль упругости Re.

Механизмы разрушения и коагуляции пузырьков и капель сходны, но они демонстрируют три основные различия:

Поверхностная химия, особенно наличие сильных поверхностно-активных веществ (ПАВ), часто играет доминирующую роль в многофазных системах. Статические смесители обычно используются для производства эмульсий и дисперсий, а также эмульсий, частично стабилизированных ПАВ. Однако характеристики системы являются очень специфичными для каждого случая, и сложно сделать общие выводы. По этой причине большинство опубликованных результатов ограничиваются чистыми бинарными системами. Поверхностные силы также важны в жидкостно-твердых и газо-твердых системах, где может происходить агломерация или флоккуляция. Когда размер капель, твердых частиц или пузырьков меньше 1 мм, коллоидные силы становятся доминирующими — например, в эмульсиях, стабилизированных ПАВ (Peters, 1992). Это также относится к полусконцентрированным и концентрированным суспензиям мелких частиц, которые демонстрируют сложное поведение, такое как золь-гель переход. Кроме того, форма твердых частиц более сложна, чем форма мелких пузырьков или капель, обычно имеющих сферическую форму. Пространственная и электростатическая стабильность могут влиять на твердые частицы (So et al, 2001). В сравнении с газо-жидкостными и жидкостно-жидкостными дисперсными системами поведение суспензий твердых веществ изучено менее детально, поэтому его труднее предсказать. Применения статических смесителей в жидкостно-твердых и газо-твердых системах включают смешивание твердой фазы, дисперсию добавок в суспензиях (например, для очистки или обработки ила) и дисперсию твердой фазы путем разрушения агломератов в потоке. Последнее применение относится к образованию интерфейсной области. Другие смесители аналогичны операциям, описанным в первом разделе, хотя технически они вовлекают несколько фаз.

1.3.1 Газо-жидкостные и жидкостно-жидкостные системы

Поверхностное натяжение препятствует разрушению капель и способствует их слиянию. В чистой статической системе равновесное состояние представляет собой полное разделение фаз с минимальной площадью интерфейса. В проточной системе движение жидкости приводит к разрушению капель, и возможен динамический равновесие. При наличии сильных ПАВ, особенно ионных ПАВ, которые генерируют электростатические силы, капли могут стать термодинамически стабильными даже в статической системе. Это также относится к микроэмульсиям масло-в-воде с размером частиц менее 0.1 мм. Даже обычные эмульсии с размером частиц от 0.2 до 0.5 мм имеют длительный срок хранения. Статические смесители подходят для смешивания таких систем и могут использоваться для их создания в химически благоприятных условиях. Однако большинство применений направлено на разрушение капель размером более 1 мм. Даже здесь поверхностное натяжение является ключевым параметром, и его можно эффективно снизить с помощью ПАВ. Соотношение вязкостей, а также то, является ли непрерывная фаза турбулентной или ламинарной, существенно влияет на работу системы. Когда это соотношение превышает 1, разрушение капель в обоих режимах течения становится все более сложным. Нютонианское вязкое поведение в обеих фазах (например, снижение вязкости при сдвиге) относительно неважно, но упругость может серьезно препятствовать разрушению. Его влияние трудно количественно предсказать. Флюиды, подходящие для турбулентного режима, обычно являются нютонианскими.

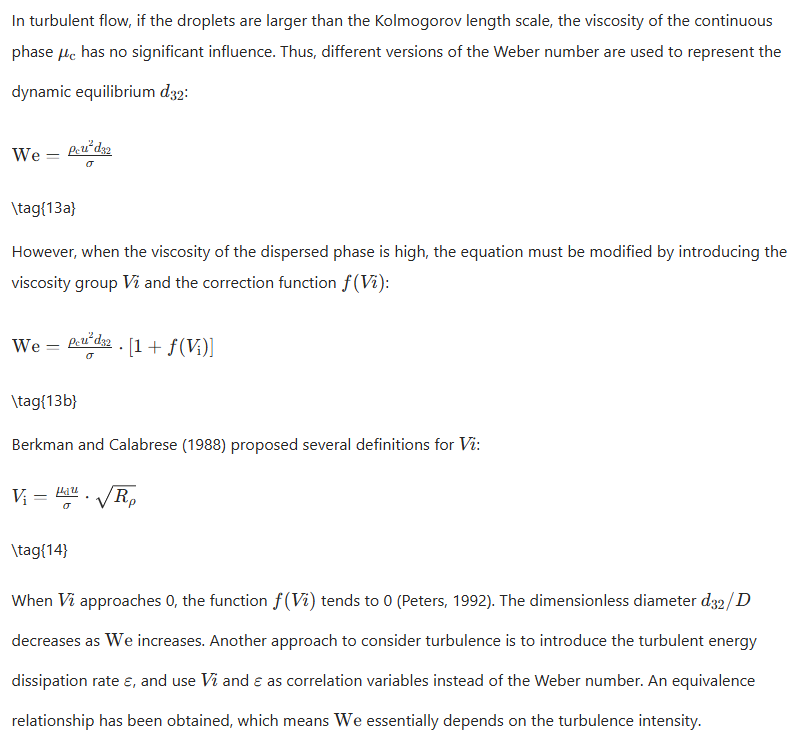

Статические смесители применяются в многофазных системах для уменьшения размера капель дисперсной фазы и увеличения межфазного массообмена. В идеальном случае возможно достижение более однородного распределения размеров капель по сравнению с перемешиваемыми сосудами. На практике эффективность смесителя обычно характеризуется одним единственным параметром, таким как коэффициент массообмена (KLa) или средний диаметр Сотера (d32). Питерс (Peters, 1992) обобщил явления, которые могут привести к разрушению разделительной поверхности между двумя фазами с образованием капель. К ним относятся турбулентные вихри, поверхностные волны и связанная с ними Рэлей-Тейлорова неустойчивость, гравитационная неустойчивость, вызванная разницей плотностей,Кельвин-Гельмгольца неустойчивость, возникающая при относительном движении. Аналогичные явления наблюдаются и для пузырьков (Лин и соавт., Lin et al., 1998).

Непрерывная фаза в ламинарном потоке

Наиболее важной нестабильностью в ламинарном потоке является Рэлея-Тейлор нестабильность, которая управляет разрушением вытянутых структур жидкости под действием поверхностного натяжения. Вытянутые структуры являются метастабильными и разрушаются на капли с характерным размером, хотя обычно также образуются более мелкие спутниковые капли. Капли, приближающиеся друг к другу вследствие броуновского движения или конвекции, сливаются. В этом динамическом равновесии скорости разрушения и коагуляции равны, и средний размер частиц остается постоянным. Ключевым параметром, регулирующим это равновесие, является число Вебера:

Рисунок 8 Представлены некоторые режимы деформации и разрушения капель, предложенные Питерсом (1992) для идеального ламинарного потока

БOTH сдвиговой и растягивающий потоки вытягивают капли как предварительный этап разрушения под действием Рэлея-Тейлор нестабильности. Грейс (1982) и Рэллисон (1984) установили, что простой сдвиговой поток (например, Куэттовский поток) менее эффективен в разрушении капель в жидкостно-жидкостных системах по сравнению с растягивающим потоком. Предположенный вывод также применим к газо-жидкостным системам. Согласно Рисунку 8, деформация DF определяется как:

Рисунок 8 Деформация капель при идеальных условиях течения (адаптировано из Peters, 1992)

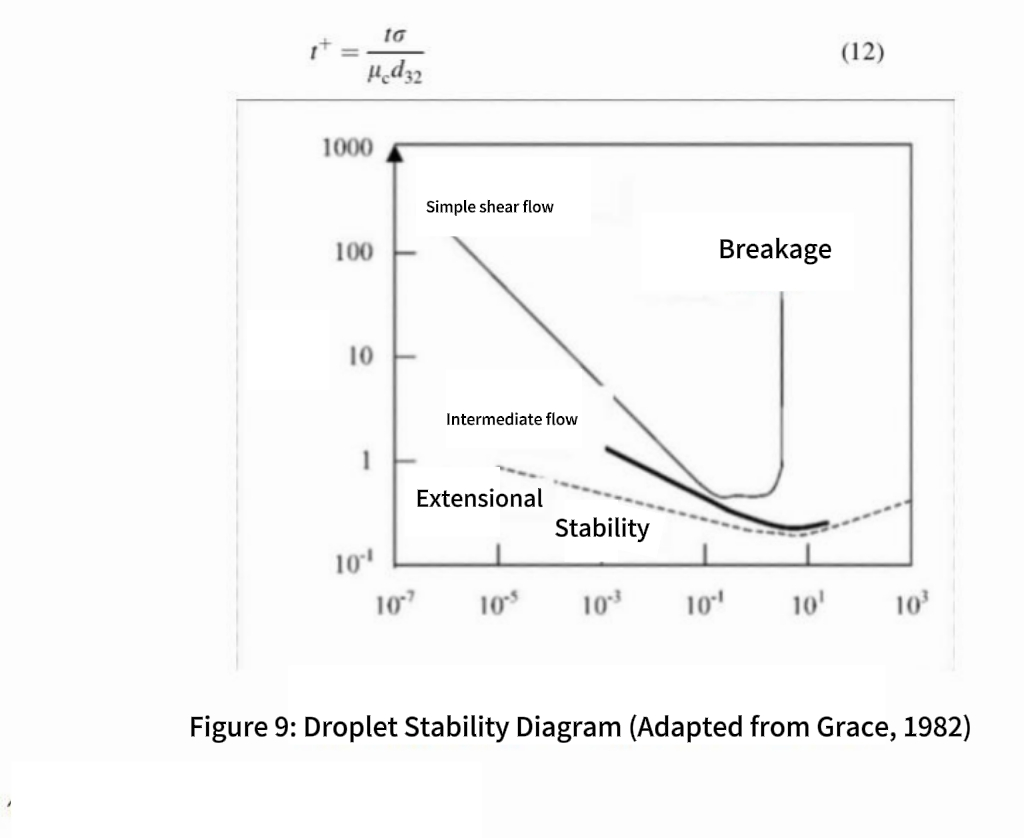

Когда DF превышает критическое значение деформации, происходит разрушение. Рисунок 9 представляет диаграмму стабильности для сдвигового и растягивающего потоков, предложенную Грейсом (1982). Линия на этой диаграмме определяет критическое число Капилля, которое разделяет области разрушения и коагуляции — разрушение происходит в области выше линии. Грейс (1982) определил характерное время разрушения капель t⁺ как:

Тейлор (1932, 1934) использовал четырехвалковое устройство для растяжения капель. Он установил, что в стационарных условиях можно достичь очень большой деформации без разрушения, но при остановке валов происходит разрушение. Эксперименты Грейса (1982) и Рэллисона (1984) изучали только стационарный ламинарный поток. Стоун и Лил (1989a, b) Стоун (1994) показали, что если течение нестабильное, капли могут разрушаться при значительно более низких значениях числа Капилля. Это подтвердили Хакари и Оттино (1986, 1987), Мuzziо и Тхаджади (1991), Тхаджади и Оттино (1991), Тхаджади и др. (1992) а также Янсен и Мейер (1993).

Потоковое поле, генерируемое рядом статических смесительных элементов, является периодическим, поэтому оно более благоприятно для разрушения капель по сравнению с течением в пустой трубе. Предпочтителен высокий параметр эффективности растяжения α, но он должен сопровождаться зонами релаксации. Параметр α не может напрямую использоваться для сравнения статических и динамических смесителей, так как он не является инвариантным при изменении системы отсчета (Rauline et al, 1998). Производительность статических смесительных элементов для образования интерфейса в ламинарном режиме очень чувствительна к локальному течению непрерывной фазы, и предполагается, что расчеты однородного течения можно использовать для оценки производительности этих смесителей при формировании интерфейса. С помощью CFD-кодов такие расчеты стали возможными. Примеры таких расчетов — исследования спиральных элементов Kenics Аваллоса и Кроше (1997), исследования смесителя SMX Фрадетта и др. (1998), а также исследования шести коммерчески доступных статических смесителей Раулина и др. (2000), в частности Раулина и др. (1998), представленные на Рисунке 10. Согласно данным Раулина и др. (1998), многослойные конструкции, такие как геометрия SMX, приводят к более значительным изменениям α по длине элемента по сравнению со спиральными элементами типа Kenics. Следовательно, элементы SMX могут быть более эффективны для генерации пузырьков или капель, чем элементы Kenics.

Рисунок 10 Эволюция средней поверхностной эффективности растяжения шести коммерчески доступных статических смесителей (из Rauline et al, 1998)

Непрерывная фаза в турбулентном потоке

Таким образом, статические смесители в турбулентном потоке в основном выполняют функцию интенсификаторов турбулентности. Разрушение пузырьков или капель происходит преимущественно под действием турбулентных вихрей, и генерация высокоинтенсивной турбулентности смесителем является критерием эффективного уменьшения размера пузырьков и капель.

1.3.2 Жидкостно-твердые и газо-твердые системы

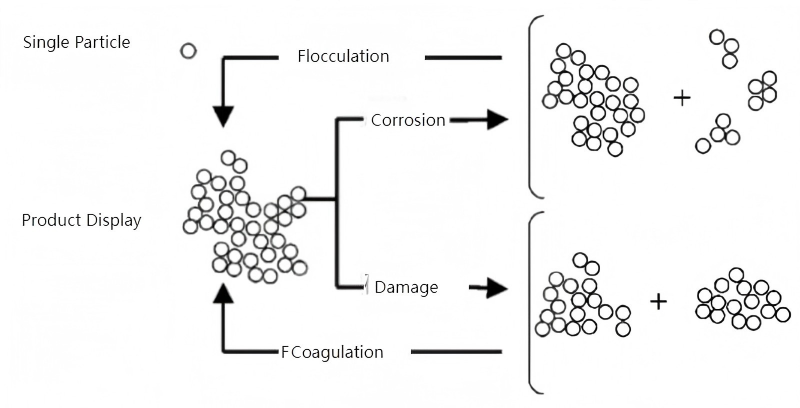

Дисперсия твердых веществ в жидкости — сложная операция. Из-за высокой вязкости суспензий с средней концентрацией твердых частиц рассматриваются только ламинарные системы. Для сухих твердых веществ первый этап — смачивание твердых частиц, которое зависит от физикохимических свойств смеси, а также от начальной дисперсности частиц (определяется методом введения твердой фазы). Далее следуют этапы, общие для твердых частиц, уже присутствующих в жидкой фазе или образующихся в ней непосредственно (например, в процессе осаждения). Многие промышленно выпускаемые порошки имеют характерный размер менее 1 мм. За счет сильных межмолекулярных связей коллоидные силы могут привести к практически необратимой агломерации. Благодаря ван-дер-Ваальсовым силам притяжения агломераты могут образовывать более крупные, но менее стабильные структуры через флоккуляцию. Сдвиговые усилия способны разрушать флоккулы. Рвеи и др. (1990) исследовали дисперсию агломератов углерода в простом сдвиговом потоке, а Мифлин и Шоуотер (1988) — влияние вязкоупругих сил на флоккуляцию (см. также недавнюю работу Фурлинга и др., 2000).

Безразмерное число, аналогичное числу Капилля [уравнение (8a) или (8b)], можно использовать для количественной оценки относительного влияния вязкостных сил и внутренних сил притяжения. Поверхностное натяжение в уравнении (8) заменяется параметром, аналогичным поверхностному натяжению, но более трудным для измерения. Его можно оценить с помощью теоретических моделей, например модели Румфа, проверенной Ли и др. (1993) и Ли и др. (1997b). Однако применимость таких моделей зависит от свойств твердого вещества (Кендалл, 1988).

Существует два механизма уменьшения размера частиц: разрушение и эрозия. Разрушение требует высоких сдвиговых напряжений и приводит к образованию дочерних частиц, значительно меньших начальных флоккулов. Эрозия постепенно уменьшает размер частиц, но дочерние частицы склонны к флоккуляции. Чистый эффект — умеренное уменьшение среднего размера флоккулов. Гидродинамические силы также вызывают флоккуляцию, поэтому между флоккуляцией, эрозией и разрушением существует постоянная конкуренция (Рисунок 11). Сложное реологическое поведение концентрированных суспензий (частично изученное) дополнительно усложняет ситуацию. Модель Эйнштейна игнорирует взаимодействия между частицами и ограничивается разбавленными суспензиями. Предложено множество эмпирических или теоретических моделей (Барнс и Холбрук, 1993), но нет универсального метода прогнозированиявидим ной вязкости суспензии. Обычно можно безопасно предположить, что суспензия при низких скоростях сдвига является нютонианской, при высоких скоростях сдвига демонстрирует поведение с снижением вязкости при сдвиге и достигает нютонианской платформы. Некоторые из них при очень высоких скоростях сдвига переходят к увеличению вязкости при сдвиге (Буэрсма и др., 1990). Целью недавних исследований является лучшее понимание реологического поведения суспензий, но это усложнено их чувствительностью к физикохимическим параметрам (например, pH, ионной силе, наличию ПАВ) (Со и др., 2001).

Пригодность статических смесителей для дисперсии твердых веществ в жидкой фазе доказана (Айсом, 1994), но такие приложения в значительной степени остаются эмпирическими. Увеличение концентрации твердых веществ одновременно повышает вязкость и вероятность столкновений между частицами. Скорость флоккуляции и гидродинамическая интенсивность, приводящая к разрушению, увеличиваются параллельно. Для статических смесителей влияние вязкости, похоже, является универсальным. Разбавленные суспензии с низкой видим ной вязкостью трудно смешивать с использованием статических смесителей.

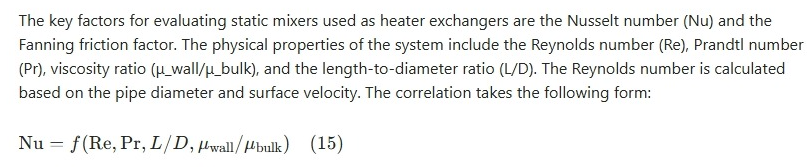

1.4 Теплообмен

Вставки в поток давно используются для интенсификации теплообмена жидкостей в трубах. Эти устройства выполняют две функции: они увеличивают площадь контакта между металлом и жидкостью (аналогично использованию наружных реберных труб) и изменяют гидродинамику. Комбинация этих эффектов может значительно повысить коэффициент теплообмена, но за счет большего гидравлического сопротивления по сравнению с пустой трубой. Вставки можно использовать для увеличения интенсивности турбулентных систем, но их основное применение — в ламинарных системах без вставок. Здесь мы в основном рассматриваем преимущества, возникающие при перераспределении потока по поперечному сечению трубы, а увеличение площади контакта между металлом и жидкостью рассматриваем как второстепенное преимущество (хотя это может быть основным фактором в конструкциях, где дополнительное смешивание не требуется).

Если вязковое нагревание имеет значение, следует включить число Бринкмана Br. Представленные корреляции для L=D подходят для ламинарного потока в пустой трубе, но они могут исчезнуть, если смесители вставки непрерывно распределены по трубе. Коэффициент трения является функцией числа Рейнольдса, и корреляции данных обычно проводятся для изотермического потока. При охлаждении фактическое гидравлическое сопротивление будет ниже прогнозируемого при изотермических условиях, так как холодное вязкое вещество у стенок заменяется более горячим веществом с более низкой вязкостью. При нагревании наблюдается обратный эффект.

Как класс, коммерческие статические смесители имеют граничную эффективность в интенсификации теплообмена. Большинство из них предназначены для общих смесительных приложений, и если входящая жидкость однородна, тангенциальное смешивание не приносит пользы в усилении теплообмена. Оптимальное радиальное смешивание не является простым гомогенизацией, а скорее селективным обменом вещества между стенкой и центральной линией — процессом, называемым инверсией потока. Наумен (1979) определил концепцию полной инверсии потока и представил схему устройства, которое в принципе может ее реализовать. Он также предложил практическое устройство под названием локальный инвертор потока двух зон, который способен увеличить число Нуссельта на 30% при минимальном гидравлическом сопротивлении — что эквивалентно примерно пяти диаметрам трубы.

Аксильные смесители

Аксильные смесители используются для смешивания жидкостей, входящих в систему в разное время. Цель не заключается в резкой распределении времени пребывания (такое распределение обеспечивает упругий поток, который приближается к таковому в обычных статических смесителях). Напротив, цель аксильных смесителей — приблизить распределение времени пребывания к широкому распределению в реакторе с непрерывным перемешиванием (CSTR), чтобы демпфировать входные колебания. CSTR выступает как экспоненциальный фильтр с постоянной времени. Если аксильный смеситель имеет такое же распределение времени пребывания, как и CSTR, он будет работать аналогично. В частности, значение tfirst функции кумулятивного распределения должно быть низким, а общая форма приближаться к экспоненциальной:

Один из способов аппроксимации этой функции — использование реактора с испаряющейся стенкой (Nauman, 2002, с. 111). Ближее приближение можно достичь с использованием массива параллельных труб (Nauman et al, 2002).

Технология, связанная с геспер: "бесподвижный смеситель без подвижных частей, небольшая территория, низкая стоимость обслуживания".(Статический смеситель - ООО Шанхай DODGEN по химической технологии)