Статические смесители в процессорной промышленности (часть 2)

2026-01-05

Применение статических смесителей

Применение статических смесителей в процессорной промышленности классифицируется в соответствии с типами, определенными в введении: смешивание однородных флюидов, многофазное смешивание, теплообмен и осевое смешивание.

1.Однородные флюиды

Это наиболее распространенный тип статических смесителей в промышленности. Они используются для смешивания двух или более однородных флюидов, а также реакционных смесей с целью устранения концентрационных градиентов, возникающих при реакциях в пустых трубах. Статические смесители эффективны при необходимости радиального и тангенциального смешивания, а также реакционного окружения с псевдопотоком. Они заменяют или дополняют традиционные смесительные резервуары и механически приводимые инлайн-смесители (Reeder, 1998). Оптимизированные для ламинарного течения, они могут заменять одношиберные и двухшиберные экструдеры в некоторых полимерных приложениях. Однако их возможности ограничены при смешивании флюидов с значительно различающимися вязкостями. В турбулентном режиме статические смесители обычно используются для интенсификации процессов, то есть позволяют выполнять операции с меньшими капитальными и эксплуатационными затратами. Три важные области применения: смешивание газов в ламинарном или турбулентном режиме, смешивание водных растворов в турбулентном режиме (особенно в водоподготовке) и смешивание полимерных расплавов или растворов в ламинарном режиме. Они также применяются в качестве реакторов, в частности полимеризационных.

1.1 Гомогенизация в ламинарном режиме

Пластификаторы, внутренние смазки, стабилизаторы, пигменты, наполнители, антипирени и другие добавки обычно смешиваются с полимерными расплавами. Типичное сочетание шестеренчатого насоса и статического смесителя заменяет экструдер в конце полимеризационной линии. Юрковский и Ольхов (1997) исследовали применение статических смесителей для улучшения смешивания практически не смешивающихся полимеров (полиамид-6 и полиэтилен низкой плотности). Данная операция тесно связана с тепловой гомогенизацией, так как одно и то же оборудование одновременно выравнивает концентрацию и температуру. Бездвигательные смесители также используются для обработки клеев (Шнайдер и др., 1988); распространенное домашнее применение — смешивание двухкомпонентных эпоксидных смол с использованием одноразовых статических смесителей.

Статические смесители широко применяются в пищевой промышленности, хотя в научной литературе это фиксируется реже. Пищевые продукты обычно имеют высокую вязкость и неутонианское поведение (Холдсворт, 1993) и обычно перерабатываются в ламинарном режиме. Цыбульский и Вернер (1986) описали применение статических смесителей для смешивания кислот, фруктовых соков, масел, напитков, молочных напитков или соусов в пищевых рецептурах. Бейкер (1991) сообщил о методе применения к расплавленному шоколаду.

1.2 Смешивание газов

Статические смесители являются эффективным инструментом для смешивания газов и предварительно испаренных жидких топлив перед реакцией. На самом деле, это было первым зарегистрированным применением статических смесителей (Сатерленд, 1874). Несмотря на высокую диффузию газов, смесь не достигает однородности мгновенно, поэтому может потребоваться дополнительное смешивание для обеспечения эффективного сгорания. Увеличение времени пребывания после дозировки газов обеспечивает необходимое смешивание, но также увеличивает объем задержки в процессе и может привести к безопасности при отдаче пламени. Следовательно, требуется дополнительное активное смешивание. Статические смесители часто используются для смешивания сырья перед реактором с целью повышения выхода реакции. Бейкер (1991) обобщил их применение в производстве азотной кислоты: статический смеситель, установленный перед реактором, смешивает воздух с аммиаком, что увеличило выход азотной кислоты почти на 1%, и устранило горячие точки, способные повредить дорогостоящий платиновый катализатор. По данным Бейкера, вариации концентрации аммиака на входе в реактор уменьшились в 30 раз, а срок службы катализатора увеличился на 20%, что снизило частоту замены катализатора и производственные издержки. Применение статических смесителей улучшает многие химические реакции с участием газов, такие как синтез винилхлорида, дихлорэтилена, стирола, ксилола и малеинового ангидрида (Бейкер, 1991). Сообщается, что статические смесители имеют большой потенциал в снижении выбросов в выхлопных газах горелок (Браун и др., 1998). Менее традиционное применение статических смесителей найдено в ядерной промышленности для улучшения отбора проб и анализа загрязнителей в газовых потоках (МакФарланд и др., 1999).

1.3 Очистка воды и обработка ила

Туманистость питьевой воды вызвана низкой концентрацией взвешенных твердых частиц. Статические смесители используются на первом этапе осветления для дисперсии флокулянтов, таких как альгинаты. Поток воды находится в турбулентном режиме, но чрезмерное сдвигание, возникающее при механическом смешивании, может разрушить флокулы, что увеличивает расход флокулянтов. Бейкер (1991) сообщил о применении статических смесителей на заводах США и Канады в данной области. Также отмечены современные приложения в ультрафильтрации (Деррадиджи и др., 2000), суперфлокуляции и турбулентных микробиологических станциях (Руляов, 1999). Важной операцией в водоподготовке является дезинфекция, которая требует смешивания и образования интерфейса; дезинфицирующие агенты (обычно хлор или озон) вводятся в виде газа. Хотя растворение хлора является простой задачей, эффективное использование озона требует предварительного растворения в воде перед смешиванием озонового раствора с основным потоком (Бейкер, 1991; Кланси и др., 1996). В этом случае статические смесители также могут играть положительную роль. Другое применение статических смесителей в водоподготовке — деклорирование. Сточная вода может потребовать этапа деклорирования перед сбросом, чтобы избежать образования канцерогенных тригалометанов (Бейкер, 1991).

Процесс обезвоживания ила начинается с добавления полимерных квасцов или хлорида железа в качестве коагулянтов. Как и в процессе очистки воды, необходимо минимизировать сдвигание, чтобы избежать разрушения коагулированных твердых веществ. Статические смесители позволяют снизить потребность в добавках (Бейкер, 1991). Прочелли и др. (1993) утверждают, что при использовании статических смесителей расход хлорида железа уменьшился на 10%, а содержание твердых веществ несколько увеличилось. Они оценили, что с декабря 1989 года по ноябрь 1990 года завод по очистке сточных вод, обслуживающий город Анн Арбор, Мичиган, США, сэкономил около 35 000 долларов США. Процесс требует точного контроля pH, так как активные вещества действуют только в ограниченном диапазоне pH. Статические смесители способны обеспечить однородный поток при коротком времени пребывания. Следовательно, они являются полезным инструментом для адаптивного контроля химического дозирования на водоочистных сооружениях (Ли и Чой, 2000; Гейли и др., 2000), но их применимость для улучшения контроля не ограничивается только водоподготовкой.

1.4 Смешивание с химическими реакциями

Долгое время предлагалось применение статических смесителей в полимеризационных реакциях (Grace, 1971), однако их промышленная внедрение в масштабах предприятия, по-видимому, относительно ограничено. Компания Sulzer разработала технологию производства полистирола с широким использованием статических смесителей, в частности модели SMR, и построила промышленный завод в Японии. Тейн и др. (1985) опубликовали некоторые детали этой технологии. Статические смесители также используются в послереакторных устройствах и дегазирующих предвакуумных нагревателях (где протекают реакции) других полистирольных процессов. Юн и Чой (1996) представили научные исследования по полимеризации стирола в статических смесительных реакторах. Флерю и др. (1992) изучали полимеризацию метилметакрилата, а Шотт и др. (1975), Фак Тьен и др. (1990), Бейкер (1991) и Майерс и др. (1997) описали применение статических смесителей для производства полистирола, нейлона, полиуретана и сульфированных соединений. Майерс и др. (1997) обсудили статическое и динамическое смешивание при обработке полистирола.

Наиболее рекомендуемое применение статических смесителей — это высокоэкзотермические полимеризации. Однако наибольшее количество промышленных установок используется для реакционного литья под давлением (RIM) полиуретана с умеренной тепловыделением при реакции. Коммерческие RIM-станки используют ударные смесители, за которыми следуют статические смесители для быстрого смешивания реактивных компонентов (Колодziej и др., 1982). Качество смешивания характеризуется распределением толщины полос. Научное исследование Хуфсloot и др. (2001) рассматривало деградацию полипропилена в статическом смесительном реакторе.

Другие типы химических реакций также могут извлекать выгоду из использования статических смесителей. Процесс реакционного экструдирования синтеза этиленгликозидов можно улучшить с помощью статических смесителей (Субраманьян и Хэнн, 1996). Было сообщено о применении в лактазном обработке цельного сывороточного молока (Фокс и др., 1984; Мецдорф и др., 1985). Ламмерс и Бенаккерс (1994) исследовали производство крахмальных эфиров, таких как гидроксипропилкрахмал, используемый в пищевой, целлюлозно-бумажной промышленности, в статических смесительных реакторах. Графельман и Миджер (1995) описали ликвидацию крахмала с использованием одношиберного экструдера и послеэкструзионного статического смесительного реактора. Юнкер и др. (1994) описали культивирование аттенуированного антигена вируса гепатита А в статических смесителях из титановых сплавов. Предложено использовать статические смесители для крекинга тяжелых и сырых нефтей (Юркиас, 1998) или контролируемого гидролиза сывороточных белков трипсинитом (Марго и др., 1998).

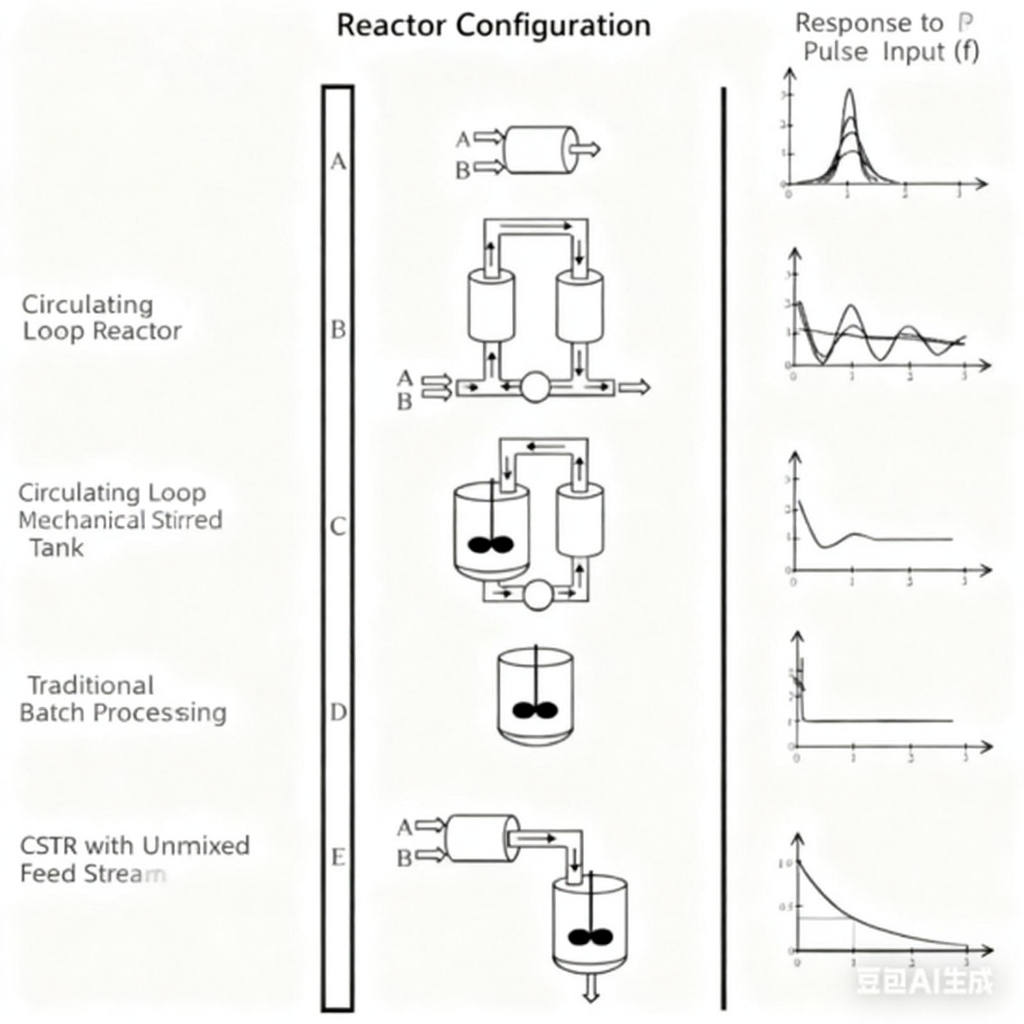

Статические смесители не ограничиваются только непрерывными поточными системами. Рисунок 12 иллюстрирует их применение в непрерывном потоке, периодическом питании и периодических реакциях. Полупериодический процесс алкилирования фенола аналогичен тому, что показано на Рисунке 12(c), но с исключением мешалки в реакционном резервуаре и использованием специального сопла (типа статического смесителя) для смешивания свежего олефина с циркулирующим потоком (Науман, 2002, с. 389). Это пример системы, которая является смешиваемой в состоянии равновесия, но двухфазной в точке введения.

Гетерогенные системы

Эта группа приложений включает процессы дисперсии одной фазы в другой или увеличения коэффициента межфазного переноса вещества. Области применения включают жидкостно-жидкостные, газожидкостные и твердых-жидкостные системы.

2.1 Жидкостно-жидкостные системы

Статические смесители очень эффективны в процессах сопоточной экстракции. В этом применении они конкурируют с механическими смесительными системами, такими как ротационные дисковые колонны или каскады смесительных резервуаров. Основное преимущество — их устойчивость к флудингу (переполнению), даже когда фазы имеют сходные плотности. Цель — образование капель достаточно малого размера для обеспечения большой интерфейсной площади, но достаточно больших, чтобы избежать образования эмульсии, и статические смесители отлично справляются с этой задачей. Бейкер (1991) сообщил о промышленном применении в аминовой очистке, щелочной очистке, промывке органических веществ водой и извлечении сероводорода из нефтяных фракций с использованием диэтаноламина. В последнее время статические смесители используются в сопоточной экстракции с сверхкритическим диоксидом углерода, например, для фракционирования липидов и разделения сквалена от триглицеридов и диацилглицериловых эфиров (Кэтчпол и др., 2000). Предложено использовать статические смесители для извлечения кофеина сопоточной экстракцией сверхкритического CO₂ с водой вместо противоточных насыщенных колонн (Питш и Эггерс, 2000). Статические смесители также применяются для усиления жидкостно-жидкостных реакций; примеры в основном являются проприетарными, но см. вклад Шамайю и др. (1996) в производство амиодарона (широко используемого антиаритмического препарата).

Статические смесители также могут использоваться в традиционном противоточном режиме для жидкостно-жидкостной экстракции. Янчик и др. (1983) и Штрейф и Янчик (1984) исследовали их применение в нескольких тестовых системах: керосин-Вода, бутанол-масляная кислота-Вода, толуол-ацетон-Вода и четыреххлористый углерод-пропионовая кислота-Вода. Они пришли к выводу, что установка статических смесителей уменьшает коагуляцию и требует более короткого времени пребывания по сравнению с традиционными устройствами, даже при высоких скоростях жидкостного потока. Мерчук и др. (1980) сообщил о других приложениях статических смесителей в жидкостно-жидкостных системах для извлечения меди, а Лё Козе и др. (1995) — для извлечения индия.

Статические смесители имеют потенциал для применения в непрерывных эмульгирующих процессах. Эмульсии важны в wielu пищевых продуктах (Цыбульский и Вернер, 1986), косметике и фармацевтике. Статические смесители могут одновременно образовывать первичную эмульсию и гомогенизировать концентрацию эмульгатора. Типичное применение — микрокапсулирование (Пауэлл и Махлингам, 1992; Маа и Хсу, 1997), но публичных данных в этой области ограничено. Известно, что статические смесители демонстрируют сложное поведение в жидкостно-жидкостных системах (Мерчук и др., 1980). Иногда сложно предсказать, образуется ли вода в масле (W/O) или масло в воде (O/W) эмульсия. Статические смесители в таких приложениях могут проявлять несколько стационарных состояний, и оба типа дисперсии могут чередоваться. Известно, что статические смесители также могут способствовать инверсии фаз; Тидхар и др. (1986) в системах вода- керосин и вода-четыреххлористый углерод, а Акай (1998) в концентрированных эмульсиях эпоксидной смолы описали поток-индуцированную фазовую трансформацию при эмульгировании.

Современное применение статических смесителей в жидкостно-жидкостных системах — покрытие очень тонких частиц. В одном из процессов сверхкритический диоксид углерода используется в качестве носителя порошкового покрытия. Производство покрытых частиц с использованием высокого давления распыления требует интенсивного смешивания (Вагнер и Эггерс, 1996; Вейднер, 1999; Вейтнер и др., 2001). В процессе распыления Unicarb статические смесители используются для смешивания сверхкритического флюида с полимерным или лакquerным раствором (Ли и др., 1990).

По крайней мере, две коммерческие технологии используют статические смесители для дисперсии жидкой воды (при определенном давлении) в расплавленном полистироле для ускорения дегазации.

2.2 Газожидкостные системы

Статические смесители успешно применяются в процессах абсорбции и мойки. Они особенно эффективны для сопоточной абсорбции высокорастворимых газов, таких как диоксид углерода, аммиак и хлор, где требуется только несколько ступеней переноса. Часто используют инлайн-статические смесители с пузырьковым или распыленным потоком. Они также применяются в системах, где после абсорбции протекает химическая реакция, особенно когда абсорбируемый газ быстро реагирует. Их капитальные затраты ниже, чем у противоточных колонн, особенно в приложениях под высоким давлением. Статические смесители также могут усилить многоступенчатые противоточные колонны, повышая их производительность и эффективность. Рейдер и др. (1989) описали многочисленные приложения статических смесителей в газожидкостных системах, включая сопоточные и противоточные установки. Ректификация и другие колонные операции теперь используют структурированные насадки вместо тарелок или случайных насадок — это разновидность статических смесителей, предназначенных для обеспечения большой интерфейсной площади для переноса вещества.

Статические смесители широко используются на заводах по обработке природного газа. Они применяются для:

(i) Мойки сероводорода из природного газа с использованием раствора гидроксида натрия, аминов или проприетарных растворителей;

(ii) Мойки диоксида углерода с использованием аминов или специальных растворителей;

(iii) Селективного удаления сероводорода в присутствии диоксида углерода;

(iv) Дезгидратации газа этанолом.

Некоторые приложения статических смесителей в химической и нефтехимической промышленности:

(i) Очистка выходящего потока оксихлорирования реактора раствором гидроксида натрия в производстве дихлорэтилена;

(ii) Промывка аммиака, хлористого водорода, фтороводорода или цианидов водой;

(iii) Промывка хлора и кислых газов раствором хлорида натрия или растворителями;

(iv) Промывка вредных органических соединений различными растворителями;

(v) Предварительное отстыживание абсорбента акрилонитрила.

Сообщается, что статические смесители более эффективны, чем другие контактные устройства, такие как сопла, вентури еры и колонны с случайными насадками.

Статические смесители в качестве сопоточных устройств используются для дезинфекции воды (Бейкер, 1991; Чжу, 1991; Мартин и Гейли, 1994; Кланси и др., 1996; Де Траверсей и др., 2001). Ла Полу и Ланглей (1999) оценили обработку воды озоном. Демминк и др. (1994) описали окислительную абсорбцию сероводорода раствором хелатного комплекса железа нитрилотриацетата в сопоточной колонне с статическими смесителями. Другой пример газожидкостной системы — непрерывная гидрогенизация растительных масел (Руснак и др., 1992).

Известно, что статические смесители увеличивают перенос вещества в пузырьковых колоннах. Их можно использовать в подъемном секторе аэролифт-реакторов (Чисти и др., 1990; Гото и Гаспийло, 1992; Гаврилску и Роман, 1995, 1996; Гаврилску и др., 1997), в отводном трубопроводе пузырьковых колонн (Гото и Гаспийло, 1992), в отводном трубопроводе пузырьковых суспензионных колонн (Гаспийло и Гото, 1991), в механически перемешиваемых аэролифт-циркуляционных реакторах (Лю и др., 2000), напрямую в насадочных пузырьковых колоннах (Фан и др., 1975; Ван и Фан, 1977) и в трехфазных псевдоожиженных слоях (Поттофф и Бохнет, 1993). Промышленные приложения включают культивирование нитевидных плесней для производства цефалоспорина С (Гаврилску и Роман, 1995) и производство этанола в аэролифт-реакторах (Висенте и др., 1999).

Многие компании производят структурированные насадки для ректификации и аналогичных колонных операций, включая некоторых изготовителей традиционных статических смесителей. Область применения охватывает лабораторные ректификационные колонны до крупных колонн для разделения стирола и этилбензола с производительностью более 700 000 тонн в год. Структурированные насадки в значительной степени заменили тарелки и случайные насадки в новых проектах колонн. Большинство проектных данных является проприетарными, но исследование Фитц и др. (1999) показало, что такие насадки могут увеличить пропускную способность и эффективность работы. Даже при очень низких скоростях жидкостного потока можно поддерживать высокую эффективность колонны; то есть они уменьшают обезвоживание, тем самым обеспечивая хорошие результаты по снижению влажности. Тестовые системы включали параксилол/ортоксилол, циклогексан/н-гептан и изобутан/н-бутан при давлениях от 0,02 до 27,6 бар. Однако обнаружено, что эффективность ректификации ухудшается при давлениях выше 10 бар.

2.3 Твердые-жидкостные системы

Одно из применений статических смесителей в твердых-жидкостных системах — дисперсия твердых частиц в жидкости, иногда включая разрушение агрегатов, связанных ван-дер-Ваальсовыми силами. Они также находят применение в химической промышленности, например, для дисперсии катализаторов в жидкой фазе, а также в целлюлозно-бумажных процессах (Isom, 1984). Жан и др. (1987) исследовали непрерывное производство титанового диоксида с узким распределением размеров частиц с использованием статических смесителей. Баррези и др. (1997) применяли статические смесители для мокрого смешивания керамических порошков. Можно предположить, что аналогичные приложения существуют и в пищевой промышленности, но публикаций в этой области мало.

Неоднородный контакт между реакционными газами и твердыми каталитическими частицами — известная проблема в псевдоожиженных слоях. Для ее решения использовались различные вставки. Крамбек и др. (1987) sowie Пустельник и Науман (1991) описали и проанализировали применение горизонтальных перегородок для улучшения контакта в крупной холодной модели реактора метанол-бензин. Мецдорф и др. (1991) предложили использовать статические смесители для уменьшения осевого дисперсии жидкой фазы в жидкостно-твердых псевдоожиженных слоевых реакторах.

2.4 Твердые-твердые системы

Другим преимуществом статических смесителей является возможность смешивания твердых веществ, включая смешивание сухих пигментов и порошков для чернил, добавок в стиральные порошки, введение смазок в порошковые металлы или полимерные гранулы, смешивание сухой глины с цементом или сухой глины с катализаторами (Baker, 1991). Когда смесители питаются по гравитации, они могут работать в вакууме, поэтому должны классифицироваться отдельно от газо-твердых смесителей из предыдущего раздела. Распространенное применение — смешивание тонких порошков перед последующим изготовлением штоков клапанов, но официальных публикаций по этому вопросу мало.

Теплообмен

Применение статических смесителей для улучшения теплообмена можно разделить на три типа. Первый — тепловая гомогенизация, обычно сочетаемая с гомогенизацией состава. Второй — чистой теплообмен в теплообменниках. Третий тип сочетает теплообмен с химическими реакциями.

3.1 Тепловая гомогенизация

В недистурбированном ламинарном потоке в пустой трубе тепловая диффузия является единственным механизмом радиального теплообмена. Для стимуляции радиального потока и уменьшения радиальных температурных градиентов в технологической жидкости использовались различные неподвижные вставки. Распространенное применение — установка статических смесителей в низкотоке шнекового экструдера для получения гомогенного по температуре полимерного расплава. Майерс и др. (1997) рекомендовали использовать открытые элементы в этом приложении и сообщали, что они уменьшают радиальные температурные колебания в 10 раз. Типичное применение тепловой гомогенизации — экструзия пленок или листов, так как термопласты требуют равномерной температуры для устранения положительно-зависимых изменений в экструдированном продукте (Chen, 1975). Шотт и др. (1975) предложили использовать статические смесители при обработке полиэтилена, полипропилена, полистирола и ABS-пластмасс. Применение статических смесителей в экструзии стало стандартной практикой. Их основная цель — тепловая гомогенизация, но они также смягчают различия в составе, вызванные смешиванием полимеров и окрашиванием. В первую очередь требуется радиальное смешивание, но сложные режимы течения в экструдере приводят к отсутствию тангенциальной симметрии экструдированного продукта. Поэтому также требуется некоторое тангенциальное смешивание, которое в большинстве случаев автоматически обеспечивается статическими смесителями.

3.2 Теплообменники без реакций

По причинам, обсуждаемым в следующем разделе, для полимеризации обычно используют однотрубные теплообменники. Традиционные многотрубные теплообменники используются без реакций или при наличии реакций, приводящих к незначительному изменению вязкости. Статические смесительные элементы можно использовать в ламинарном или турбулентном режиме для увеличения коэффициента теплообмена, но энтузиазм поставщиков оборудования иногда приводит к чрезмерной рекламе этого приложения. По сравнению с пустыми трубами, смесительные вставки имеют несколько существенных недостатков: более высокое гидравлическое сопротивление, большая вероятность накипи, относительную сложность очистки и более высокую стоимость. Следует отметить, что тепловая диффузия на несколько порядков превышает молекулярную диффузию, поэтому для большинства операций теплообмена возможно использование труб с разумным диаметром и длиной и соответствующим временем пребывания. Использование смесительных вставок оправдано при настоятельной необходимости уменьшения объема задержки в процессе, например, когда технологические материалы особенно опасны или дороги, или когда требуется подавление вредных реакций. Первый повод распространен и будет обсуждаться в следующем разделе.

Смесительные элементы наиболее полезны в глубоком ламинарном режиме (Ishikawa и Kamiya, 1994; Joshi и др., 1995), и большинство приложений приходится на эту область. Публикации о их использовании преимущественно посвящены реакционным потокам, описанным в следующем разделе. Для таких приложений статические смесители имеют явные преимущества перед пустыми трубами, так как обеспечивают более равномерное распределение времени пребывания. Если интерес ограничивается только чистым теплообменом, вставки, специально разработанные для этой цели, кажутся лучше универсальных устройств, которые являются основной темой данного обзора. Наибольший интерес представляют крутые ленты и смещенные реберные радиаторы (Bergles, 1995). Эти устройства можно использовать в турбулентном режиме, при кипении и конденсации, а также в ламинарном режиме.

3.3 Теплообмен с реакциями

Однотрубные и многотрубные теплообменники широко используются в качестве реакторов. Неподвижные вставки в таких приложениях имеют двойное преимущество: они одновременно улучшают теплообмен и сужают распределение времени пребывания. В основном именно второе преимущество оправдывает их использование. Однако опубликованных примеров промышленного применения статических смесителей в качестве реакторов довольно мало. Основные примеры — полимеризация стирола и реакционное литье под давлением полиуретов. Полимеризация мочевины — двухкомпонентная реакция с низкой тепловыделением. Роль статических смесителей — тесное смешивание реактивных компонентов, а не удаление тепла.

Виниловая полимеризация (например, полимеризация стирола) характеризуется большой тепловыделением и значительным изменением вязкости. Это приводит к двум видам нестабильности в трубных реакторах: классической термической неусточивости и гидродинамической неусточивости, аналогичной проблеме вязких пальцев при вторичной нефтеотдаче (Nauman, 2002, с. 496). Оба проблемы можно (в значительной степени) избежать, проводя реакцию в длинных однотрубных трубах при низком степени превращения (около 15%). Это также метод, используемый в высокое давление технологии полиэтилена. Эти реакторы фактически имеют длину в километры, и использование смесительных вставок, по-видимому, полезно, хотя неясно, выполняется ли это на практике. Многотрубные реакторы с питанием низковязкими мономерами при работе в прямоточном режиме гидродинамически нестабильны, так как питание не может легко заменить вязкий полимер. Многотрубные реакторы используются в циркуляционных контурах с небольшим изменением вязкости. Циркуляционные реакторы для нестирольной полимеризации с использованием статических смесителей уже находятся в коммерческой эксплуатации, но детали не опубликованы. Технология Sulzer для полистирола использует несколько реакторов в серии, первый из которых — циркуляционный контур с элементами SMR (Tein и др., 1985). При одном проходе мономерного питания SMR подвержены влиянию вязких пальцев, но SMR можно использовать после циркуляционного контура, так как реакционная смесь с частичным превращением (около 60%) имеет достаточную вязкость для избежания гидродинамической неусточивости. Другие методы производства полистирола используют один или несколько самокриогенных (кипящих) смесительных резервуаров или смесительных трубных реакторов в серии для достижения превращения около 70%. На этом этапе для дальнейшего превращения можно использовать обычные трубчатые теплообменники, а также подогревать реакционную массу для быстрого дегазирования. В некоторых процессах в качестве послереактора можно использовать однотрубную трубу, работающую приблизительно адиабатически, с или без статических смесителей (Craig, 1987), но окончательное подогревание перед дегазированием выполняется в многотрубных реакторах. Для некоторых марок продукции необходимо минимизировать превращение в этом теплообменнике. Компания DODGEN использует статический смеситель DXSL для дегазирования, который был испытан в пилотном масштабе на различных полимерах. DODGEN также применяет статические смесители для переподогрева полимера перед вторым флеш-процессом, используя воду или диоксид углерода в качестве вспенивающих добавок.

За пределами полимеризации Ламмерс и Бенаккерс (1994) предложили использовать непрерывные трубчатые реакторы с статическими смесителями для производства крахмальных эфиров, используемых в пищевой промышленности и целлюлозе. Статические смесители можно использовать в турбулентных реакторах, например, в каталитических трубах реформеров. Сообщается, что статические вставки увеличивают коэффициент теплообмена, устраняют канализацию в каталитическом слое, предотвращают подъем слоя, защищают катализатор от ухудшения из-за горячих точек и повышают выход продукции. Опубликованы приложения для конденсации (Fan и др., 1978) и теплообмена при кипении (Azer и Lin, 1980). Другой пример приведен Гау и Роджерсом (1987), которые обсудили использование теплообменников с статическими смесителями для обработки нефтяных смол. Смолы содержат термочувствительные фенольные соединения, склонные к полимеризации. Аналогичные остатки образуются в донных продуктах дистилляции нафты после крекинга и в конечном итоге могут включать углеродные твердые вещества. Эти флюиды подогреваются перед сжиганием в восстановительной атмосфере для производства сажи. Гау и Роджерс (1987) показали, что статические смесители можно использовать для улучшения производительности подогревателей.

Применение статических смесителей является потенциальным решением многих проблем, возникающих при эксплуатации теплообменников. При охлаждении образование накипи из-за коагуляции на граничном слое может быть смягчено благодаря лучшему радиальному смешиванию (Baker, 1991). Накопление на стенках в реакционных системах вызвано длительным временем пребывания на стенке и большим температурным разрывом между стенкой и объемной жидкостью. Может происходить кристаллизация, полимеризация или биологическое размножение, в результате чего образуется пленка с низкой теплопроводностью, которая создает значительное сопротивление теплообмену. Гау и Роджерс (1987) показали, что статические смесители могут уменьшить накопление накипи, коксование и улучшить теплообмен при обработке нефтяных смол.

3.4 Осеевые смесители

Промышленное применение этого нового типа статических смесителей не было опубликовано.

Ключевые параметры выбора статических смесителей

В этом разделе определяются и количественно оцениваются ключевые параметры для правильного выбора статических смесителей. Связанные параметры зависят от приложения, но один параметр общий для всех применений статических смесителей: интенсификация процесса с использованием смесительных вставок всегда приводит к более высокому гидравлическому сопротивлению по сравнению с открытыми трубами того же диаметра.

4.1 Общий параметр: гидравлическое сопротивление

Оценка гидравлического сопротивления — первый шаг к правильному выбору статического смесителя. Поток с постоянной вязкостью в коммерческих устройствах можно оценить с использованием корреляций, но при работе с неизвестными или сложными реологическими системами, реакционными системами и многофазными системами может потребоваться измерение на пилотном оборудовании. Измерение гидравлического сопротивления с использованием современных чувствительных и недорогих piezoresистивных или piezокапacitance датчиков — относительно простая задача. Технологии обработки сигналов даже позволяют глубже понять характеристики потока путем анализа давностных колебаний (Vial и др., 2000).

Основное уравнение, применимое для однородных, изотермических, несжимаемых ньютонианских жидкостей, текущих в круглых трубах:

Где N — количество смешивающих элементов, Le — длина одного элемента, f — функция числа Рейнольдса, определяемая экспериментально или с использованием CFD. Примечательно, что u — поверхностная скорость, а Re вычисляется для пустой трубы. Уравнение (17) примально для пустых труб при f=Re/16 (ламинарный режим) и f=0.079Re⁻⁰·²⁵ (тубулентный режим). При заданном Re коэффициент трения трубы с вставками будет выше, чем у пустой трубы, а переход от ламинарного к турбулентному режиму протекает при значительно более низких значениях числа Рейнольдса по сравнению с классическим значением 2100. Для статических смесителей, установленных в нелинейных трубах, сохраняется функциональная форма уравнения (17), но диаметр трубы D заменяется другим характеристическим размером. Гидравлический средний диаметр используется для турбулентного режима.

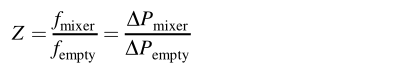

Поставщики обычно характеризуют корреляции падения давления через отношение коэффициента трения смесителя к коэффициенту трения пустой трубы (обозначено здесь как Z):

Эта формула удобна для модернизации существующих труб статическими элементами, так как напрямую даёт отношение падения давления. Однако для начального проектирования оптимальный диаметр трубы с вставками, как правило, отличается от оптимального дизайна пустой трубы. Когда плотность или вязкость значительно меняются в зависимости от осевого положения, уравнение (17) можно применять к каждому элементу отдельно, используя значения f, ρ и u, соответствующие каждому элементу. Эквивалентные вычисления для пустой трубы выполняются с заменой P/L на dP/dz, после чего интегрируются по длине трубы.

Пандит и Джоши (1998) обобщили корреляции падения давления для ньютонических жидкостей в псевдоожиженных слоях, уплотнённых слоях и статических смесителях. Для ненеўтонических жидкостей, особенно вязкоупругих или многофазных потоков, экспериментальные корреляции для статических смесителей малочисленны, но иногда можно провести разумное приближение с использованием тех же типов корректирующих технологий, что и для сложных потоков в пустых трубах.

4.2 Ламинарное падение давления

По эмпирическим данным, жидкости с вязкостью выше 0.1 Па·с при типичных условиях перерабатывающей промышленности находятся в ламинарном режиме, а жидкости, демонстрирующие выраженное ненеўтоническое или вязкоупругое поведение, почти всегда находятся в ламинарном режиме. Для потоков в пустых трубах поведение при Re < 100 обычно ламинарно, и вклад импульсных членов в уравнения движения пренебрежимо мал. При Re < 2100 поток, как правило, ламинарный, но небольшие возмущения могут привести к отрыву вихрей и другому осцилляционному поведению. При Re > 2100 поток становится нестабильным. Предположение о турбулентном режиме является консервативным для расчета падения давления, так как падение давления в турбулентном режиме выше, чем в ламинарном. Когда речь идет о смешении или теплообмене, значение 2100 используется как граничное для классификации режимов.

Та же общая концепция применима к потокам в открытых статических смесителях, за исключением того, что переходное значение Re ниже примерно в 2 раза. При Re < 50 обычно наблюдается ламинарный режим, при Re > 1000 — турбулентный. Вставки вызывают систематическое искажение поля потока, поэтому в промежуточном диапазоне 50 < Re < 1000 можно ожидать сложного, но достаточно воспроизводимого поведения потока. Более точные значения зависят от дизайна элементов, включая их отношение длины к диаметру Le/De. Для спиральных элементов Kenics KM при Le/De = 0.8 промежуточная область начинается при Re ≈ 43, но при Le/De = 1 промежуточная область задерживается до Re = 55 (Джафер и Вуд, 1998). Влияние отношения длины к диаметру подтвердили Джоши и др. (1995). Они также вышли к выводу, что низкое отношение длины к диаметру более благоприятно для теплообмена. Однако большинство экспериментальных данных в литературе получены для типичных коммерческих конструкций с отношением длины к диаметру 1.5 (Ролайн и др., 1998). Ламинарный режим сохраняется до Re = 15, а турбулентный режим начинается при Re = 1000.

4.3 Турбулентное падение давления

Из-за ограниченного использования статических смесителей в турбулентном режиме доступных корреляций падения давления мало. Пахл и Мушелкнауц (1982) sowie Цыбульский и Вернер (1986) представили корреляции коэффициента трения для двух диапазонов числа Рейнольдса (1200 < Re < 7000 и 7000 < Re < 30 000). Корреляция для турбулентного режима имеет вид:

Где Ct — константа. Показатель q сам по себе является функцией числа Рейнольдса и обычно уменьшается с увеличением Re. Цыбульский и Вернер (1986) представили результаты для смесителей Kenics, LPD и Komax. При высоких значениях Re показатель q приближается к 0, а f становится постоянным. Аналогичное поведение наблюдается в пустых трубах для fпостой (fempty). Предельные значения f для смесителей Kenics, Hi-Toray, SMX и SMV составляют 3, 11, 12 и 6-12 соответственно (Пахл и Мушелкнауц, 1982). Отношение Z = f/fпостой также является отношением падений давления, поэтому статические смесители в высокотурбулентном режиме потребляют в несколько сотен раз больше насосной энергии по сравнению с потоками в пустых трубах.

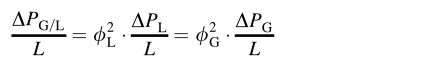

4.4 Падение давления в газожидкостных потоках

Метод оценки падения давления в газожидкостных потоках, предложенный Локхартом и Мартинелли (1949), стал отправной точкой для большинства работ по многофазным потокам в статических смесителях. Падение давления оценивается с использованием расчетов падения давления для однофазных потоков: отдельно для газовой фазы (ΔPгаз) и отдельно для жидкостной фазы (ΔPжидк):

В пустых трубах значение C равно 20 для турбулентно-турбулентного режима, 5 для ламинарно-ламинарного режима и 12 для ламинарно-турбулентного режима. Бао и др. (1994) подтвердили, что это эффективный метод прогнозирования падения давления (ΔP) в газожидкостных потоках статических смесителей, особенно в ламинарном режиме. Однако для различных типов статических смесителей необходимо корректировать значение C. Метод Локхарта и Мартинелли был применен к смесителям SMX (Стрейфф, 1977; Шах и Кале, 1991, 1992; Чандра и Кале, 1995) а также к смесителям Kenics и Komax (Чандра и Кале, 1995). Для смесителей Kenics, Komax и SMX значения C в ламинарно-ламинарном режиме составляют 3.4, 2.85 и 2.6 соответственно. Чандра и Кале (1995) предложили специальную обработку для ненеўтонических и вязкоупругих жидкостных фаз. Для жидкостей с законом степеней константа C является функцией индекса течения n:

Поскольку для ньютонических жидкостей n=1, значение Cₙₙ = 2Cₙ, где Cₙ — значение, полученное в том же смесителе с ньютонической жидкостью. Следовательно, Чандра и Кале (1995) сообщили значения Cₙₙ для смесителей Kenics, Komax и SMX, равные 6.8, 5.7 и 5.2 соответственно. Упругость приводит к дополнительным потерям давления. Для вязкоупругих растворов Чандра и Кале (1995) установили значения Cₙₙ для смесителей Kenics, Komax и SMX, равные 7.1, 6.0 и 6.2 соответственно.

4.5 Падение давления в жидкостно-жидкостных потоках

Расчет падения давления с использованием вычислительной гидродинамики (CFD)

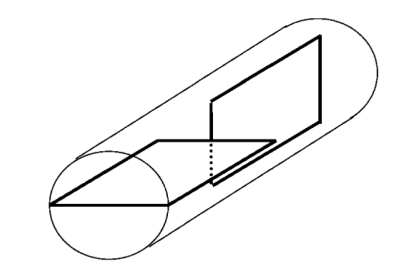

Падение давления может быть рассчитано путем численного решения уравнений движения. Однако из-за сложной геометрии смешивающих элементов и возникающего трехмерного потока такие расчеты стали возможными только недавно. В ранние 1980-е годы были предприняты попытки моделирования потока в спиральных смесителях Kenics, так как это был первый коммерциализированный статический смеситель с относительно простой геометрией. Даксон и Науман (1987) также предложили приближенное аналитическое решение для локального скоростного поля. Спиральные элементы иногда аппроксимируются двумерными моделями, например, смесителем с разделенными каналами, показанным на Рисунке 15. Данная геометрия представляет собой трубу, разделенную прямоугольными пластинами, пересекающимися под прямым углом, на серию полукруглых каналов. Более строгим примером является упрощение трехмерной геометрии до двумерной (Даксон и Науман, 1987). Полностью развитое поле потока получается путем преобразования неортогональной системы координат и использования функции потока для устранения осевого поля давления. Этот метод является строгим, за исключением невозможности учесть эффекты входа при перемещении жидкости от одного элемента к другому. Метод широко использовался группой Оттино (например, Ха καρ и др., 1987).

С улучшением кодов вычислительной гидродинамики, особенно увеличением скорости компьютеров, в настоящее время возможно получить достаточно точные оценки ламинарного падения давления в статических смесителях. Результаты для смесителей LPD (Тангуи и др., 1990), SMRX (Микайли-Хюбер и др., 1996), Kenics (Хоббс и др., 1998) и SMX (Ролайн и др., 2000) были опубликованы на трехмерных сетках. Ролайн и др. (1998) продемонстрировали применимость CFD для прогнозирования падения давления шести коммерчески доступных статических смесителей (Kenics, Inliner, LPD, Cleveland, SMX и ISG). Таблица 7 представляет сравнение значений Kp, полученных от поставщиков, опубликованных экспериментальных результатов и CFD-расчетов. Для каждого типа смесителя достигнуто хорошее согласование. Метод CFD достиг достаточной зрелости в расчетах давления для однофазных, равновязких ламинарных потоков. Однако CFD все еще ограничено небольшим количеством применений статических смесителей в промышленности. Даже если расчеты являются возможными, остается интеллектуальная проблема: внутренняя работа большинства CFD-кодов не опубликована, поэтому независимая проверка невозможна.

Ключевые параметры оценки однородности смешения

5.1 Однородность смешения в нереактивных потоках

Существует множество параметров для оценки однородности смешения. Гросз-Рёль (1980) перечислил более 50 таких параметров. К сожалению, эти параметры не всегда четко определены и трудно сравниваются между собой. Нет единого стандарта, применимого ко всем приложениям — каждый стандарт имеет преимущества и недостатки. Первая аналитика эффективности смешения статических смесителей использовала модель полос (Рисунок 5). С теоретической точки зрения эта модель все еще очень удовлетворительна, так как она независима от коэффициента молекулярной диффузии и проблем, связанных с размером образца. Предполагая, что две жидкости одинаковы, кроме некоторых измеряемых характеристик (например, цвета), производительность статического смесителя должна зависеть только от начального распределения жидкостей на входе реактора, геометрии смешивающих элементов и количества последовательно соединенных элементов. В переходном режиме потока может зависеть от числа Рейнольдса. Если жидкости смешиваемы, но имеют разные физические свойства, их относительная вязкость и объемная доля также влияют на пространственное распределение компонентов на выходе смесителя, но максимальная толщина полос и распределение толщины полос остаются четко определенными понятиями. При точном отслеживании полос и распределения времени пребывания реакторно-инженерные расчеты можно наложить на численное решение. К сожалению, толщина полос трудно измерить, и даже CFD-расчеты сталкиваются с определенными проблемами из-за численной диффузии и вопросов выборки.

Точная концентрация в каждой точке относительно легко измеряется и составляет основу большинства экспериментальных исследований по однородности смешения. Эти измерения используются для расчета коэффициента вариации концентрации (COV) и относительного стандартного отклонения (RSD) в выходном потоке статического смесителя. Существуют некоторые тонкости, связанные с измерениями и их интерпретацией, которые часто игнорируются в литературе. Первый момент: схема выборки должна быть взвешена по объемному расходу, а не по площадь сечения, так как существует разница между средневзвешенной по смешению концентрацией и средней пространственной концентрацией на выходе. Второй момент касается размера образца. Слишком большой образец скрывает локальные вариации концентрации. Слишком маленький образец приводит к ошибкам выборки. В CFD-исследованиях проблема ошибок выборки может быть серьезной, так как выборочные единицы являются относительно небольшим количеством трассеров. В физических измерениях концентрации это не проблема, так как в любом образце содержится большое количество молекул. Предполагается, что сам анализ имеет высокую точность. Наумен и Баффам (1983) предоставили обучающее руководство по этим темам. См. также обсуждение выборки по расходу и площади в работе Наумена (1991).

Рассмотрим бикомпонентную смесь, где относительная концентрация компонента 1 обозначена как c₁ (0 < c₁ < 1). Тогда концентрация компонента 2 равна c₂ = 1 - c₁. Рассмотрим поперечное сечение в конце последнего смешивающего элемента и разделим его на J выборочных зон. Размер выборочных зон должен быть таким, чтобы произведение площади на локальную скорость, перпендикулярную этой зоне, было одинаковым для каждой выборочной точки. Это соответствует выборке по объемному расходу и обеспечивает относительно большие выборочные зоны вблизи стенок трубы.

5.2 Смешение в реактивных потоках

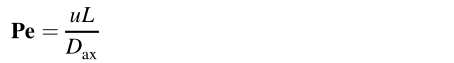

Когда статический смеситель используется в качестве реактора, распределение времени пребывания (RTD) становится важным параметром. Подход к пистонному потоку с увеличением числа N (количества элементов) был предметом многих исследований (Бор, 1971; Нигам и Васудева, 1980; Наумен, 1982). Были предложены различные модели, обычно для спиральных смесителей Kenics, с использованием ньютонических и ненеўтонических жидкостей (Вэнь и Фань, 1975; Нигам и Науманн, 1985; Пустельник, 1986; Кембловский и Пустельник, 1988). В последние годы опубликованы измерения и моделирование RTD с использованием статических смесителей SMX (Ли и др., 1996; Фрадетт и др., 1998; Юн и Чой, 1996). Данные производителей также доступны, иногда представленные в виде числа Пеклета — ключевого параметра в хорошо известной модели осевого дисперсии:

Где Dax — коэффициент осевого диффузии. Dax имеет те же единицы, что и молекулярная диффузия, но предназначен для отражения совокупного влияния конвекции, молекулярной диффузии, а также турбулентной и вихревой диффузии. Выход однородной реакции первого порядка при изотермических условиях зависит только от распределения времени пребывания; любая модель достаточна для прогнозирования выхода такой реакции, если она имеет достаточно точную функцию распределения времени пребывания. Когда N велико, и распределение времени пребывания приближается к пистонному потоку, модель осевого диффузии может обеспечить это, но она не подходит для сложных реакций в переходном ламинарном режиме. Также она не годится для реакций с неспециально смешанным сырьем.

Необходимый подход для ламинарного режима — это строгое решение конвективно-диффузионных уравнений массы и тепла в сочетании с уравнениями движения, связанными через зависимость вязкости от температуры и состава. Такие расчеты возможны для неискаженного ламинарного потока в трубах с предварительно смешанным сырьем (см., например, Nauman, 2002, гл. 8). Однако они все еще невыполнимы для статических смесителей. Современные CFD-коды точны в расчетах давления и скорости, но известны своей неточностью в расчетах диффузии. Сложности частично обусловлены численной диффузией, возникающей из-за технологий ускорения сходимости, используемых в большинстве кодов, а также трудностями сходимости точного материального баланса при использовании конечно-элементных или конечно-объемных методов, сейчас предпочитаемых в CFD. Работа в этом направлении продолжается, но для проведения точных реакционных расчетов требуется новое поколение CFD-кодов.

Быстрые химические реакции с неспециально смешанным входящим потоком в статических смесителях привлекли значительное внимание в литературе. Читатели могут найти детали в работах Bourne и Maire (1991), Bourne и др. (1992), Penney и др. (1995) и Baldyga и др. (1997), однако ни один из предложенных методов не получил всеобщего признания. Быстрые реакции с неспециально смешанным входящим потоком создают в настоящее время неразрешимые проблемы для CFD-кодов.

5.3 Прогнозирование смешения с использованием CFD

Из-за сложной геометрии статических смесителей аналитическое решение для скоростного поля невыполнимо. Однако численное решение может служить отправной точкой для понимания эффективности смешения. В частности, моделирование может предоставить качественные представления, используемые для улучшения дизайна смесителей. Например, можно генераровать альтернативные конфигурации Kenics-смесителей путем изменения геометрических факторов, таких как отношение длины к диаметру и угол искривления. Затем скоростные поля этих альтернативных конфигураций, полученные из CFD-расчетов, могут быть проанализированы различными способами для характеристики производительности. Лагранжевское отслеживание частиц является стандартным инструментом такого анализа. Результаты можно использовать для определения распределения времени пребывания и различных отображений «вход-выход», включая Пуанкаре сечения и историю растяжения. По крайней мере концептуально, эти измерения могут помочь понять роль смесителя в приложениях, таких как теплообмен или массообмен, коагуляция и дробление капель, а также химические реакции. Коэффициент вариации можно рассчитать в соответствии с вышеизложенными указаниями. Также стоит помнить, что статические смесители являются поточными устройствами, и эксперименты по отслеживанию частиц должны быть взвешены по расходу, а не по площади — факт, который иногда забывают даже опытные исследователи.

CFD-исследования спиральных лопастей типа Kenics довольно обширны. Ранние методы упомянуты выше. Bakker и LaRoche (1993), а также Bakker и др. (1994) использовали коммерческий конечно-элементный код FLUENT для исследования Kenics KM и HEV смесителей. Gyenis и Blickle (1992) провели стохастическое моделирование нестационарного потока частиц. Hobbs и Muzzio (1997a,b) выполнили значительную работу по численной характеристике Kenics статических смесителей с использованием коммерческого CFD-кода FLUENT/UNS™. Численный метод учитывал переходы между смешивающими элементами и конечную толщину элементов, которые были игнорированы в ранних исследованиях. В условиях ползучего течения (крейп-флоу) влияния переходов потока на входе и выходе каждого элемента распространяются на скоростное поле примерно на 25% длины элемента. Величина тензора деформации приблизительно постоянна на центральных 75% смешивающего элемента, но увеличивается до более высоких значений в крайних зонах, где происходят переходы между элементами. Моделирование отслеживания частиц использовалось для расчета распределения времени пребывания, эволюции полос и коэффициента вариации в зависимости от числа элементов смесителя при низких значениях числа Рейнольдса (Hobbs и Muzzio, 1998). Среднее растяжение материальных элементов растет экспоненциально с числом элементов, что является признаком хаотического потока. Логарифм интенсивности растяжения имеет гауссовское распределение в центральной части спектра интенсивности растяжения, без отклонений от гауссова распределения при низких интенсивностях растяжения, что свидетельствует о наличии глобального хаотического потока. При условиях ползучего течения (Re < 1) поток в Kenics-элементах является глобально хаотическим, и эффективность смешения не зависит от Re. При Re = 100 образуются важные острова регулярного движения. Эти острова не обмениваются веществом с остальной частью жидкости и выступают препятствием для однородного смешения. При Re = 1000 поток снова преимущественно хаотический, но мелкие острова все еще приводят к менее эффективному смешению по сравнению с условиями ползучего течения. Это открытие в целом согласуется с экспериментальными результатами, представленными на Рисунке 16.

Hobbs и Muzzio (1997b) исследовали производительность Kenics статического смесителя при добавлении небольшого количества инертного трассера к высокообъемному потоку жидкости. Моделировались соотношения расходов 1/99 и 10/90 при девяти различных точках инжекции. Помимо стандартной геометрии Kenics рассматривались две альтернативные геометрии. Диффузия трассера визуально оценивалась путем анализа поперечных срезов на различных осевых положениях. Коэффициент вариации также рассчитывался как функция осевого положения. Для стандартной геометрии Kenics степень смешения зависела от положения инжекции в первых нескольких элементах, но затем становилась независимой от положения инжекции. В достаточно длинном смесителе материал, инжектированный в любом месте, диффундировал по всему потоку, но наименее эффективное положение инжекции требовало на четыре элемента больше, чем наиболее эффективное, чтобы достичь того же значения COV. При соотношении расходов 1/99 COV снижался быстрее, чем при 10/90. Альтернативная геометрия с элементами, имеющими угол искривления 120 градусов вместо стандартных 180 градусов, показала аналогичную зависимость от положения инжекции и соотношения расходов, но была более энергоэффективной, чем стандартная геометрия Kenics. Когда все элементы имеют одинаковое направление искривления, в потоке возникают изолированные острова. Если инжекция производится в эти изолированные зоны, смешение практически не происходит. При инжекции вне изолированных зон трассер диффундирует по оставшейся жидкости, но не проникает в изолированные зоны.

Byrde и Sawley (1999) исследовали оптимизацию Kenics статического смесителя по числу Рейнольдса выше области ползучего течения. В отличие от предыдущих исследований ползучего течения, они установили, что стандартный угол искривления 180° действительно является оптимальным. Очевидно, что геометрия Kenics в переходном потоке работает иначе (обычно хуже) по сравнению с глубоким ламинарным режимом.

Перейдя к другим типам смесителей, Bertrand и др. (1994) использовали коммерческий код POLY3D™ компании Rheotek для исследования распределения времени пребывания в LPD и ISG смесителях. Они установили N = 2, поэтому распределение мало отличалось от неискаженного ламинарного потока. Было обнаружено, что ISG-смеситель более эффективно смещает распределение времени пребывания в направлении пистонного потока по сравнению с LPD-смесителем.

Lang и др. (1995) исследовали турбулентное смешение в статических смесителях Sulzer SMV. Конечным объемным методом решались уравнения непрерывности, импульса и энергии. Приложение — промышленный процесс денитрификации. Моделирование показало, что SMV-смеситель уменьшает неоднородность распределения концентрации и температуры, но значительная часть смешения происходит в следа за SMV-смесителем. Смеситель генерирует вихри, которые продолжают смешение в нижнем течении SMV.

Tanguy и др. (1990, 1993) выполнили предварительный анализ потока в SMRX статических смесителях. Mickaily-Huber и др. (1996) также исследовали поток в SMRX для оптимизации дизайна. Использовался конечно-элементный метод, но коммерческие генераторы сеток не могли создать сетку для сложной геометрии SMRX, поэтому пришлось разработать специальный генератор сеток. Численно исследовалось влияние угла искривления между элементами (часто игнорируемого в экспериментальных исследованиях) на падение давления, смешение и интенсивность расслоения. Было обнаружено, что внутренний угол искривления элементов 90° обеспечивает наиболее эффективное смешение.

Fradette и др. (1998) провели трехмерное конечно-элементное моделирование жидкостного потока через SMX статический смеситель. Расчетное падение давления для ньютонических и ненеўтонических жидкостей сравнивалось с экспериментальными измерениями Li и др. (1996). Хорошое согласие между моделированием и экспериментом, что конечно-элементное моделирование может корректно представлять очень сложное скоростное поле, генерируемое SMX-смесителем. Также рассчитывались уровни энергии и осевые удлинения в различных точках смесителя. Visser и др. (1999) использовали CFD для расчета скорости потока и распределения времени пребывания в трехмерной модели SMX. Расчет времени пребывания, определенный отслеживанием частиц, дал число Пеклета 4.2 для каждого SMX-элемента, что очень близко к экспериментальному значению.

Rauline и др. (2000) использовали трехмерное численное моделирование для сравнения эффективности смешения спиральных Kenics-смесителей и SMX-смесителей в условиях ползучего течения. Использовались несколько критериев: длина смесителя, показатель Ляпунова, средняя скорость сдвига и интенсивность разделения. Было обнаружено, что SMX-смеситель более эффективен, чем Kenics, когда задача смешения сложна или установочное пространство ограничено.

Ключевые параметры формирования интерфейса

По сравнению с эффективностью смешения гомогенных жидкостей, формирование интерфейса и интенсификация массообмена с использованием статических смесителей значительно труднее прогнозировать. Ключевые параметры газожидкостных систем, такие как газовая доля и средний размер пузырьков, даже в пустых трубах или традиционных газожидкостных контакторах (например, пузырьковых колоннах), трудно прогнозировать из-за большого количества переменных, влияющих на производительность: две плотности, две вязкости, поверхностное натяжение, два расхода, прямоточная или противоточная эксплуатация и геометрия оборудования. Поэтому параметры легко наблюдаются экспериментально, но существует лишь несколько корреляций для их прогнозирования. В этой секции мы обсуждаем важные параметры, описывающие формирование интерфейса в статических смесителях многофазных систем, а также методы, используемые для целей проектирования.

6.1 Газожидкостные системы

В газожидкостных системах статические смесители могут использоваться для пузырькового, распылительного и слоистого кольцевого потока. Один из ключевых параметров для оценки — коэффициент массообмена с жидкой стороны KLa.

Для внешнециркуляционных аэрлифт-реакторов производительность спирально-рифленных пластин с углом искривления 90° (Goto и Gaspillo, 1992) и SMV-элементов (Chisti и др., 1990) сравнивалась с производительностью традиционных циркуляционных реакторов. Chisti и др. (1990) также исследовали влияние реологических свойств непрерывной фазы на текучие срезывающих жидкостей. Они обнаружили, что для жидкостей с высоким индексом консистенции KLa увеличивается более значительно. Однако этот эффект ослабевает при высоких газовых расходах, так как известно, что высоковязкие жидкости способствуют коагуляции.

6.2 Жидкостно-жидкостные системы

В отличие от газожидкостных систем, многие исследования направлены на оценку среднего диаметра Соттера в односторонних жидкостно-жидкостных системах с использованием статических смесителей.

6.3 Многофазные потоки с дисперсной твердой фазой

При проектировании с целью дисперсии и дезагрегации твердых частиц универсального метода проектирования не существует. Когда статические смесители используются для дробления флокулянтов, например, в целлюлозно-бумажной или водоочистной промышленности, конечный размер частиц является ключевым параметром. Однако, так как связанные с этим явления в основном зависят от свойств твердой фазы, размер и форма частиц в выходном потоке трудно прогнозировать, и в литературе, по-видимому, нет надежных данных по этой теме. Когда статические смесители используются для интенсификации химических реакций, например, в жидкостно-твердых, газожидкостно-твердых псевдоожиженных слоях или суспензионных реакторах, ключевыми параметрами являются коэффициент массообмена между жидкостью и твердостью KS и степень расширения слоя ε. В случае жидкостно-твердых псевдоожиженных слоев ε обычно коррелирует со скоростью жидкости с использованием следующего выражения:

По сравнению с традиционными псевдоожиженными слоями, статические смесители с SMV-элементами могут уменьшить расширение слоя в 2–5 раз даже при низких жидкостных расходах. Для слоев без вставок параметр m варьируется от 2.5 в турбулентном режиме до 4.5 в ламинарном (McCabe и др., 1985). Metzdorf и др. (1991) при использовании SMV-элементов в качестве вставок установили m = 4.65 .

6.4 Ключевые параметры теплообмена

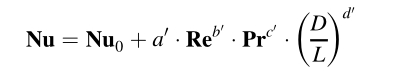

Теплообмен включает тепловую униформацию и теплообмен между фазами. Механизмы и ключевые параметры униформации аналогичны механизмам и параметрам смешения смешиваемых жидкостей, описанным выше. Здесь мы рассматриваем только теплообмен со стенкой аппарата. Как отмечено ранее, статические вставки можно добавить в трубы традиционных кожухотрубных теплообменников. Классические процедуры проектирования теплообменников не изменяются при использовании статических смесителей, за исключением вышеобсуждаемых оценок падения давления и внутреннего коэффициента теплообмена hi . Ключевой параметр — число Нуссельта:

k — скорость теплопроводности технологической жидкости.Для сравнения таблица 12 предоставляет классическую ассоциацию теплопередачи в воздухопроводе.Часто добавляется коэффициент коррекции вязкости () 0,14, иногда требуется плавучесть.Цибулски и вернер (1986) предложили общие отношения между нуу, когда прогнозируемый трубопровод был помещены в статический смеситель:

В этом выражении Nu0 означает чистую проводимость, а Pr — число планта, определяемое как:

cp является удельным теплом технологической жидкости.

Выше обсуждалось использование статических смесителей для улучшения теплопередачи в химических реакторах.Количественное обобщение сложно.

Visser и другие (1999) используют CFD для прогнозирования давления, скорости и температуры в компонентах SMX.Расчетное снижение давления согласуется с лабораторными результатами.Коэффициент теплопередачи, охлаждаемый через стенку, ниже экспериментального значения.Это связано с тем, что вы игнорируете тот факт, что на доске теплопроводность.Моделирование пластин с бесконечной проводимостью оказалось выше, чем коэффициент теплопередачи, наблюдаемый экспериментом.CFD является перспективным инструментом оптимизации теплопередачи с помощью статических смесителей.

6.5Ключевые параметры для смешения оси

Ключевой параметр осевого смесителя — первое время появления инертного индикатора.Тестируемое Nauman (2002) устройство выдает tfirst/< 0.1.Более важным аргументом является коэффициент демпфирования колебаний концентрации входа.Степень демпфирования зависит от цикла входного сигнала и может быть оценена в соответствии с распределением времени пребывания, которое можно измерить экспериментально или вычислить по параметрам проектирования.В то время как входные сигналы являются синусоидальными волнами с периодом 0,5, и 2, смесители четырёх зон, описанные Nauman (2002), уменьшают амплитуду синусоидальных помех в 0,48, 0,74 и 0,89 раза.Эти затухания очень близки к значению 0,45, 0,71 и 0,89, которые могут быть доступны в CSTR.