Технологии сочетательного разделения|Формы сочетания плавленной кристаллизации с ректификацией, экстракцией, растворной кристаллизацией и мембранным разделением

2025-11-17

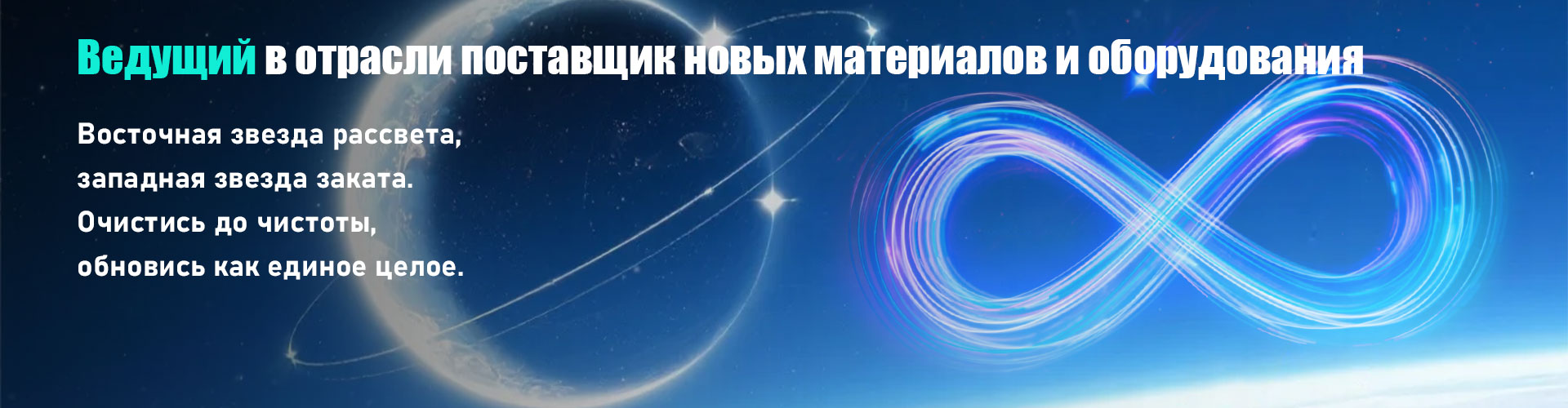

Рисунок 1 — Схема установки для сочетанной вакуумной ректификации и плавленной кристаллизации (Zhou and Wang, 2019)

Сочетанная технология ректификации и плавленной кристаллизации для разделения изомерных смесей с близкими точками кипения получила широкое применение. Этот комбинированный процесс имеет важное значение для снижения энергопотребления и стоимости, уменьшения экологического загрязнения и повышения чистоты продукта. Однако смешанные методы разделения включают эксплуатацию и множество степеней свободы, причем количество степеней свободы пропорционально количеству рассматриваемых компонентов и операций узла. Поэтому конкретный проект по этому вопросу является очень сложной задачей, что ограничивает дальнейшее применение сочетанной технологии ректификации и кристаллизации.

Marquardt et al. (Wolfgang Marquardt, 2008) представили трехэтапный процесс разделения многокомпонентных смесей и метод поиска оптимальных альтернатив. Franke et al. (Franke et al., 2008) использовали трехэтапный метод проектирования для разработки процесса разделения трехкомпонентных изомерных смесей, что стало ориентиром для стоимостного проектирования других смешанных процессов разделения. Трехэтапный метод предполагает, что все функции кристаллизации и стоимости известны — это обычно трудно реализуемо. Поэтому Micovic et al. (Micovic et al., 2013) предложили четырехэтапный метод проектирования, который преодолел недостатки трехэтапного метода и может применяться на ранних стадиях разработки процессов, где отсутствуют экспериментальные данные.

II.Сочетание плавленной кристаллизации и экстракции

Метод экстракционного извлечения разделяет смесь на основе разницы в растворимости различных веществ в не смешивающихся растворителях. Процесс экстракционной кристаллизации можно рассматривать как результат сочетания «экстракции» и «кристаллизации». Его принцип делится на две категории:

1.Сила между экстрагентом и растворителем больше, чем между целевым продуктом и растворителем. Сочетание экстрагента и растворителя снижает растворимость целевого продукта, после чего целевой продукт осаждается кристаллизацией.

2.Экстрагент связывается с целевым продуктом посредством химических связей и других сил, затем осаждается кристаллизацией.

Экстракционная кристаллизация может использоваться для разделения компонентов с подобными физическими свойствами (летучесть, точка кипения и т.д.) и уже широко применяется в разделении неорганических солей, органических веществ и других областей (Qu et al., 2004).

Многие исследователи использовали сочетанный процесс плавленной кристаллизации и экстракции для разделения и очистки веществ, получив хорошие результаты. Hammon et al. (Hammon, 2006) разработали метод очистки расплава, получаемого из по крайней мере одного мономерного сырья. В этом процессе грубый расплав одного или нескольких мономеров получают путем экстракции или других методов, затем один или несколько мономеров разделяют из грубого расплава с помощью плавленной кристаллизации.

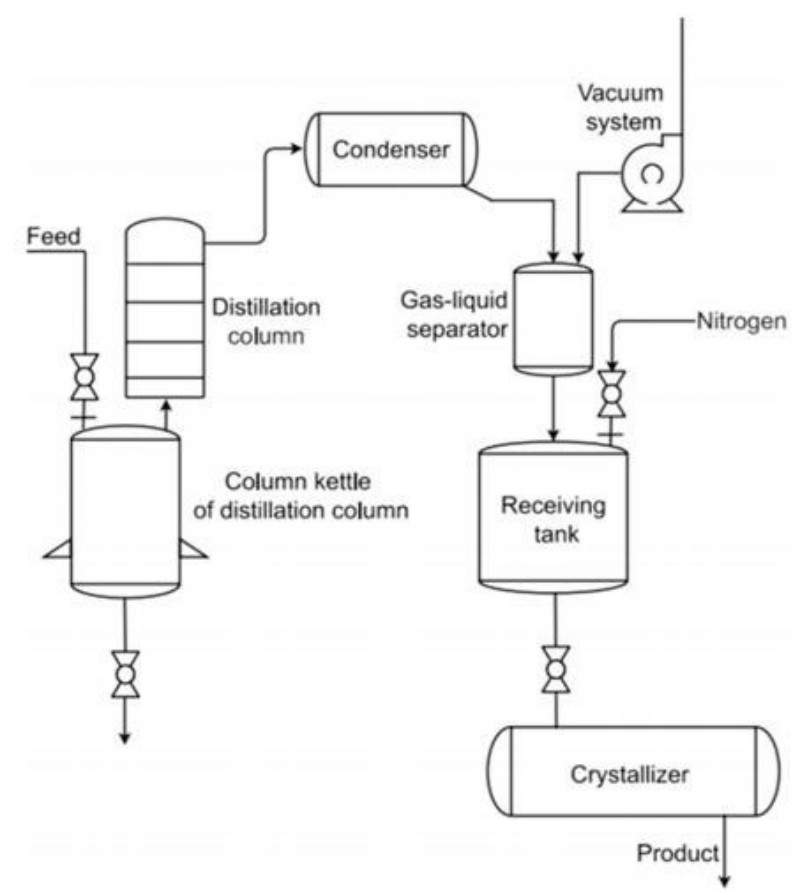

Li et al. (Li et al., 2015) провели разделение и очистку феназина из отходов производства 4-аминодифениламина, технологический процесс показан на Рисунке 2. Сначала грубый феназин разделяли из отходящих вод плавленной кристаллизацией, затем примеси из грубого феназина извлекали экстракцией. Полученный феназин подвергали перекристаллизации для получения конечного продукта — чистота феназина достигла 99,5%, а коэффициент извлечения — около 85%. По сравнению с традиционными методами разделения сочетанный процесс уменьшает загрязнение «трех видов отходов» (отходы, сточные воды, выбросы в атмосферу), снижает производственные издержки и имеет важное значение для повышения стоимости побочных продуктов и реализации чистого производства.

Сочетанный процесс плавленной кристаллизации и экстракции сочетает преимущества низкого энергопотребления, короткого эксплуатационного цикла, низкого загрязнения экстракционного процесса и высокого коэффициента разделения плавленной кристаллизации. Этот процесс упрощает технологический поток и повышает эффективность разделения.

Рисунок 2 — Схема процесса извлечения феназина из отходов производства 4-аминодифениламина (Li et al., 2015)

III.Сочетание плавленной кристаллизации и растворной кристаллизации

Растворная кристаллизация — это процесс кристаллизации растворителя путем снижения температуры, испарения раствора, добавления корастворителя и других методов. Цель — снизить растворимость растворителя в растворе и увеличить его пересыщенность. Двигателем растворной кристаллизации является процесс массообмена, а двигателем плавленной кристаллизации — процесс теплопередачи (Zhou, 2019).

При сравнении двух методов кристаллизации растворная кристаллизация часто использует большое количество растворителя, что может вызвать экологические проблемы. Плавленная кристаллизация не требует добавления растворителя, но ее энергопотребление выше, чем при растворной кристаллизации. Поэтому сочетание этих двух методов позволяет достичь лучшего эффекта разделения.

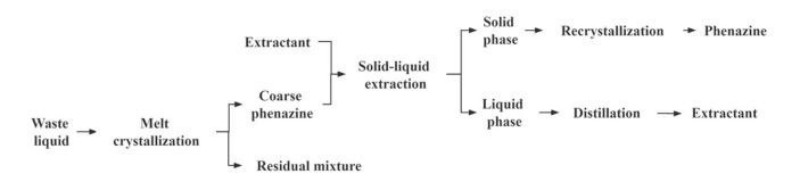

Zhou et al. (Zhou, 2019) использовали сочетанный метод плавленной кристаллизации и растворной кристаллизации для очистки глутаровой кислоты из смешанного раствора дикарбоновых кислот (содержащего янтарную кислоту, глутаровую кислоту и адипиновую кислоту). Сначала смешанный раствор разделяли путем охлаждающей кристаллизации, а растворитель удаляли из маточной жидкости в ротационном испарителе. После оптимизации технологических параметров содержание глутаровой кислоты увеличилось с 56% до 85%. После двух ступеней плавленной кристаллизации получили продукт с чистотой выше 99%. Технологический процесс показан на Рисунке 3.

Рисунок 3 — Схема сочетанного процесса кристаллизации и очистки глутаровой кислоты (Zhou, 2019)

Этот сочетанный процесс позволил разделить и очистить высокоценную глутаровую кислоту из низкокачественных побочных продуктов, что имеет сильное руководство значение для индустриализации.

Сочетанный процесс плавленной кристаллизации и растворной кристаллизации также используется для разделения изомеров. Cheng et al. (Cheng et al., 2022) применили этот метод для разделения смеси диметилфталата (DMO), диметилизофталата (DMI) и диметилтерефталата (DMT). Смесь подвергалась охлаждающей кристаллизации и разделению твердой и жидкой фаз. Твердую фазу (почти не содержащую DMO) последовательно подвергали двукратной плавленной кристаллизации, получив продукты DMT и DMI с чистотой выше 99,9% соответственно. Для жидкой фазы (обогащенной DMO) после испарения растворителя осаждали небольшие количества примесей DMT и DMI, а затем охлаждающей кристаллизацией получили продукт DMO с чистотой выше 99,0%. Этот процесс позволяет утилизировать твердые остатки при низком энергопотреблении и получить высокочистые продукты.

Процесс взаимодействия между расплавленными кристаллами и кристаллами раствора также может использоваться для разделения изомера.В 2022 году такие люди, как ченг (Cheng и другие, Cheng и cheng) применяют этот метод для разделения смеси ксиметилата (DMO), проксилоксилата (DMI) и диметилметилметалтата (DMT).Смесь была отделена охлаждающими кристаллами и прочным раствором, чтобы получить две фазы прочного раствора.Из них кристаллы плавления, практически не содержащие DMO, кристаллизуются дважды, получая чистый продукт DMT и DMI на 99,9 % соответственно.Для жидких жидкостей, состоящих из DMO, после испарения растворителя, после осадка небольшого количества DMT и DMI-примесей с охлаждением кристаллизованных кристаллов, кристаллизуется более чем на 99,0 % чистой DMO продукции.Технология реализует переработку твердых останков в условиях низкого потребления энергии, получая продукты высокой чистоты.Такие люди, как B a n (B a n и другие, 2019) обогащены вакуумом для дистилляции нафталином 2-6- диметилнафталина (2,6-DMN) и получают раствор с содержанием более 90 % диметилнафталина.А уровень 2,6- диметилнафталина составляет всего 30,9 %.Основываясь на различиях в точках плавления в этих изомерах, при делении расплавленного кристалла образуется 2-6- диметилнафталин, чистый 62,4 % и 68,12 % производимый.Затем растворитель кристаллизуется в получаемом продукте.Оптимизация таких условий, как скорость охлаждения, кристаллическая температура, обнаруживает, что повышение скорости охлаждения снижает чистоту и производительность продукции.Несмотря на то, что снижение температуры кристаллов повысит производительность, чистота продукции будет соответственно снижаться.Корректируя параметры тестирования, после кристаллизации трёх растворителей, 2-6- диметилнафталин может в конечном счете быть чистым до 99,7 %.Благодаря взаимодействию расплавленных кристаллов с кристаллами раствора, технология достигла очистки 2-6- диметилнафталина в угольной части.

IV.Сочетание плавленной кристаллизации и мембранного разделения

В последние годы мембранная технология разделения быстро развивается и привлекает все больше внимания благодаря простоте эксплуатации, высокой селективности, низкому загрязнению и низкому энергопотреблению. Мембрана — это материал с селективной проницаемостью, который позволяет проходить только одному или нескольким веществам (разные вещества проходят через мембрану с разными скоростями). Мембранная технология разделения управляется различиями в свойствах (давление, концентрация и т.д.) по обе стороны мембраны и использует ее селективную проницаемость для достижения разделения. Она широко применяется в разделении и очистке питьевой воды или сточных вод, производстве тонких химических продуктов и биофармацевтике (Baker, 2010).

Мембранная технология разделения имеет недостатки: низкая устойчивость к кислотам и щелочам, низкая механическая прочность, низкая термостойкость (Liu et al., 2021). Поэтому сочетание мембранной технологии и плавленной кристаллизации можно применять в промышленном производстве для достижения лучшего эффекта разделения.

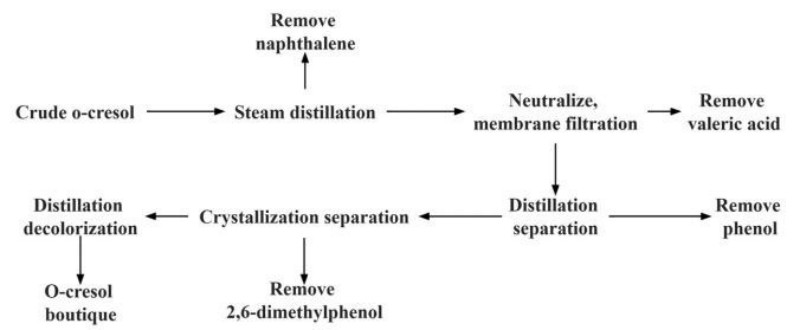

Такие люди, как линг (линг и другие, 2022) используют многоступенчатую индустрию обработки расплавленных кристаллов EDTA- 2Na, а затем растворяют расплавленные кристаллические продукты в чистой воде, фильтруя их через микропористые мембраны.Затем вода в фильтре испарения и кристаллизуется в концентрированном растворе, чтобы получить соответствующий продукт.Парный процесс решает проблему низкого содержания ионов металла в эдта -2Na, значительно повышая качество эдта -2Na.Такие люди, как Xie (Xie и другие, 2022) используют пародистиллический метод для удаления нафталина из проксифенола и затем для нейтрализации карбоната натрия в органической фазе.Фильтруйте раствор металлической мембраны в условиях помешивания, удалите аминокислоту и предотвратите коррозию системы.Три раза нейтрализованные органические фазы были исправлены, соответственно, фенолом, смежным фенолом и амфолом.Поскольку соседний фенол содержит небольшое количество 2,6- диметилфенола, его очищают расплавленными кристаллами.Наконец, после обесцвечивания можно получить более чистый продукт оксифенола, чем 99,5 %.Технологический процесс всего процесса показан на рисунке 4.Сточные воды с завода по переработке оливок содержат большое количество высокодобавленной продукции.Kontos и другие (Kontos и 2018) используют технологию разделения мембран, чтобы изолировать фенолы в сточных водах.Затем растворы испаряются в вакууме, охлаждаются и сухие для дальнейшей очистки фенола.Наконец, более чистый продукт был получен расплавленными кристаллами.По сравнению с альтернативными технологиями, такими как кристаллы испарения, эта технология может работать при более низких температурах, тем самым эффективно избегая испарения химических соединений фенола.

Рисунок 4 — технологическая схема очистки фенола (Xie et al, 2022)

эпилог

Взаимосвязь между плавлеными кристаллами и другими технологиями разделения имеет существенное преимущество в низкоуглеродной энергии и производстве зеленохроники, которые могут сохранить энергию, снизить выбросы углерода и применить к разделению и очищению спроса в нескольких отраслях промышленности.По мере того как требования к озеленению и устойчивому развитию растут, такие связи, связанные с ультрачистой технологией разделения, скорее всего, будут более широко применяться и расширяться в промышленных областях, тем самым снижая энергопотребление процесса химического разделения и способствуя достижению национальных целей «двойного углерода», создавая низкоуглеродное высокотехнологичное будущее промышленности.

Справочный документ

Sun, S., et al., 2008. Process development of melting crystal- lization. Chem. Eng. (China) 36 (12), 18–20+24.

Ban, H., et al., 2019. Preparation of high-purity 2,6-naphthalene-dicarboxylic acid from coal tar distillate. Chem. Eng. Technol.42 (6), 1188–1198.

Zhou, J., Wang, B., 2019. Study on separation of 1,3-propane sultone by vacuum distillation and melt crystallization. Guangzhou Chem. Ind. 47 (06), 76–77.

Spielmann,J.M., DE), Koch, Michael (Speyer, DE), Wortmann,Juergen (Limburgerhof, DE), Ruether, Feelly (Frankenthal, DE), Weiguny, Sabine (Freinsheim, DE), Borgmeier, Frieder

(Mannheim, DE), Process for purifying alkanesulfonic acids. 2020, BASF SE (Ludwigshafen am Rhein, DE): United States.

Potolokov, N.A., Fedorov, V.A., 2012. Ultrapurification of tellurium and cadmium by distillation and crystallization. Inorg. Mater. 48 (11), 1082–1087.

Wolfgang Marquardt, S.K., Kraemer, Korbinian, 2008. A frame-work for the systematic design of hybrid sparation processes Chin. J. Chem. Eng. 16 (3), 333–342.

Franke, M.B., et al., 2008. Design and optimization of a hybrid distillation/melt crystallization process. AICHE J. 54 (11),2925–2942.

Micovic, J., et al., 2013. Design of hybrid distillation/melt crys-tallisation processes for separation of close boiling mixtures.Chem. Eng. Process. -Process. Intensif. 67, 16–24.

Qu, H., et al., 2004. Research progress on extractive crystallization process. Chem. Propellants Polym. Mater. 05, 26–29.

Hammon, U.M., DE), Eck, Bernd (Viernheim, DE), Baumann, Dieter (Walldorf, DE), Heilek, Joerg (Bammental, DE), Mueller-engel, Klaus Joachim (Stutensee Blankenlock, DE), Method for the production of a purified melt of at least one monomer. 2006, BASF Aktiengesellschaft (Ludwigshafen, DE): United States.

Li, M., et al., 2015. Study on Extract Phenazine by Use of Waste from the production of 4-amino Diphenylamine Shandong Chemical Industry 44 (05), 10–11+15.

Cheng, Y., et al., A kind of crystallization separation method of dimethyl phthalate mixture.

Zhou, Y., 2019. Purification of Glutaric Acid by Solution Crystallization-Melt Crystallization Hybrid Separation Process. Hebei University of Technology.

Xie, F., et al., A Kind of Purification Method of O-Cresol.

Baker, R.W., 2010. Research needs in the membrane separation industry: Looking back, looking forward. J. Membr. Sci. 362(1–2), 134–136.

Liu, J., et al., 2021. Research progress on membrane separation technology. Guangzhou Chem. Ind. 49 (13), 27–29+71.

Ling, F., et al., A Kind of Method for Improving the Quality of Industrial EDTA-2Na.

Kontos, S.S., et al., 2018. Implementation of membrane filtration and melt crystallization for the effective treatment and va-lorization of olive mill wastewaters. Sep. Purif. Technol. 193, 103–111.