Химическое рециклирование ПЭТ — очистка высококипящих мономеров с использованием плавящегося кристаллизатора

2025-11-24

В нашей стране годовая степень утилизации отходов ПЭТ не превышает 10%. Основной технологией рециклирования является физический метод, однако он ухудшает механические свойства ПЭТ, влияя на характеристики рециклируемых изделий и ограничивая их область применения в определенной степени.

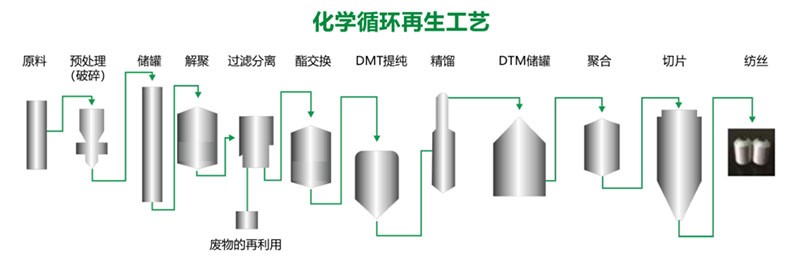

Хотя физическое рециклирование ПЭТ уже налажено, и рынок рециклирования от бутылок в волокна стал зрелым, рециклирование "от бутылки к бутылке" должно соответствовать требованиям к обработке бутылок и пищевой упаковке. Это сподвигло развитие технологий химического рециклирования, включающих разрыв цепей и реполимеризацию. Химический метод предусматривает превращение молекулярных цепей ПЭТ: в процессе реакции полимер деполимеризуется в олигомеры или мономеры, которые после разделения и очистки используются в качестве сырья для производства химической продукции. Исследования по химическому рециклированию ПЭТ активно ведутся, в частности в областях алкоголиза, ферментативного гидролиза и upgranding-рециклирования, где достигнуты значительные успехи, а некоторые технологии успешно внедрены в коммерческую эксплуатацию.

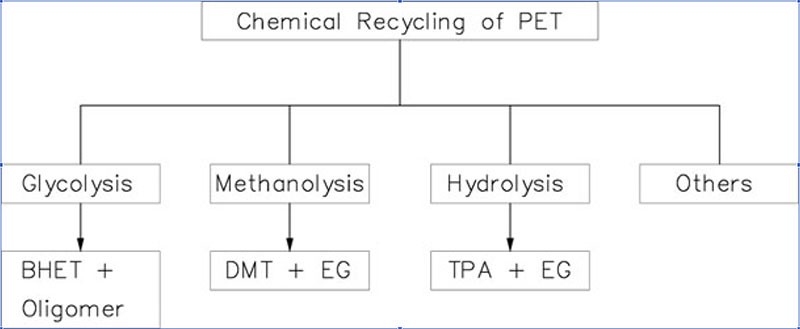

Химическое рециклирование может осуществляться посредством гидролиза, гликолитиза, метанолиза или омыления, в результате чего образуются различные продукты разложения. В данной статье рассматриваются развитие и коммерческие маршруты алкоголиза ПЭТ.

1.Коммерческие маршруты алкогольного рециклирования ПЭТ

Компания DuPont внедрила метанолиз с использованием льюисовых кислот в качестве катализатора. Технология подходит для циклической обработки ПЭТ, содержащего красители, лакки и другие полимеры, и, по сообщениям, имеет производственную мощность 50 000–80 000 тонн в год.

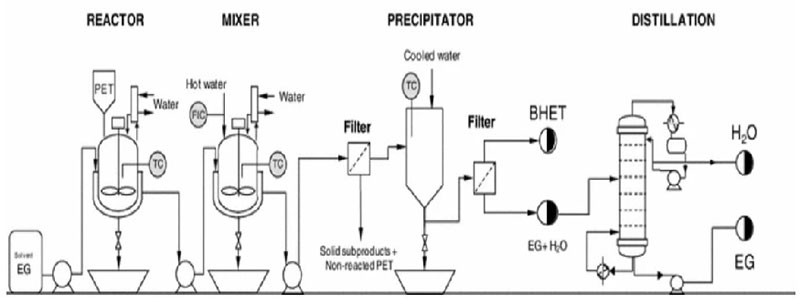

Промышленное внедрение этиленгликольного алкоголиза достигли американские компании Goodyear и DuPont, а также немецкая Hoechst. Фудзита также опубликовал соответствующие технологии, предлагая смочить измельченное тканое этиленгликолем перед вводом в алкогольный систему для ускорения реакции алкоголиза.

Технология ECO CIRCLE®, разработанная в сотрудничестве китайской компании Zhejiang Jiaren и японской Teijin, позволяет производить мелкодиаметровые волокна уровня первичного ПЭТ, подходящие для рециклирования отходов полиэфирного ткани с красителями и пигментами.

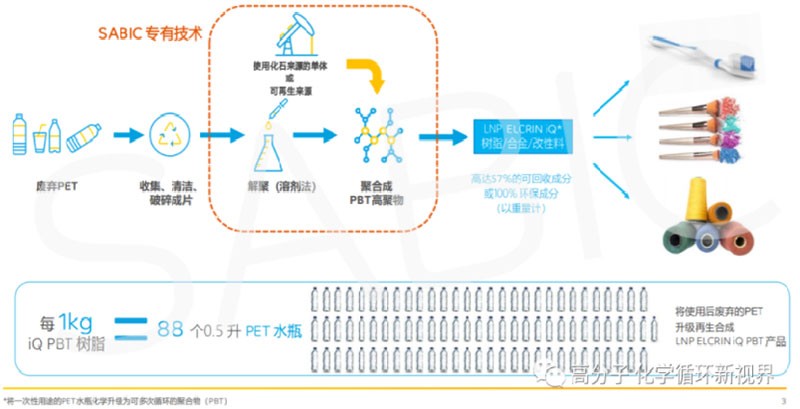

Саудовская компания SABIC стала первым поставщиком в отрасли, использующим химический upgranding-рециклинг для производства возобновляемого полиэфира ПБТ, реализуя концепцию "второго рождения" отходов пластмасс.

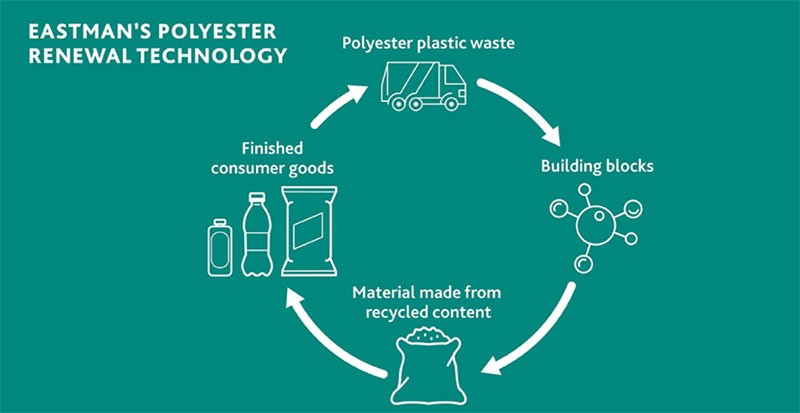

Технология регенерации полиэфиров компании Eastman использует гликолитиз или метанолиз для деполимеризации отходов в базовые мономеры с целью создания новых материалов.

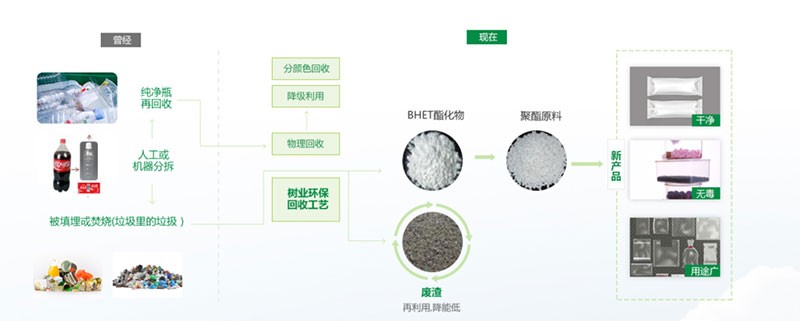

Гуандунская компания Shuye Environmental Protection применяет этиленгликольный алкоголиз: с использованием этиленгликоля в качестве деполимеризатора при высокой температуре и давлении осуществляется превращение ПЭТ в БГЭТ, который впоследствии снова полимеризуется в r-PET, r-PETG, гранулы и пленку.

2.Основные проблемы алкогольного метода

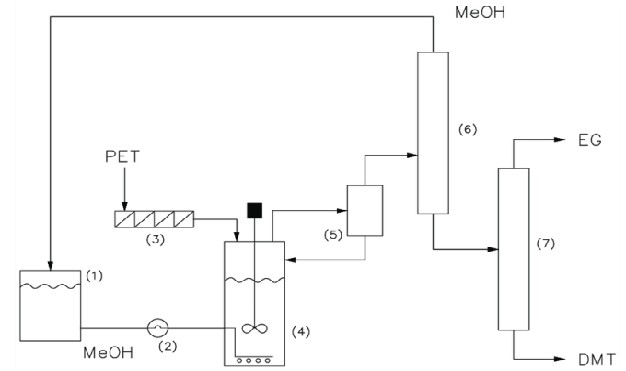

Современные технологии алкоголиза ПЭТ относительно сложны: как при метанолизе, так и при этиленгликольном алкоголизе, сырой продукт требует очистки, фильтрации и мойки перед повторным использованием для производства рециклированного ПЭТ или других изделий. Основные цели деполимеризации — получение БГЭТ или ДМТ, что требует глубокого разложения и длительного времени реакции; высокой степени чистоты мономеров, что затрудняет разделение и очистку; а также длинного технологического процесса и высоких энергетических затрат. Ниже рассматривается пример метанольного маршрута компании Eastman:

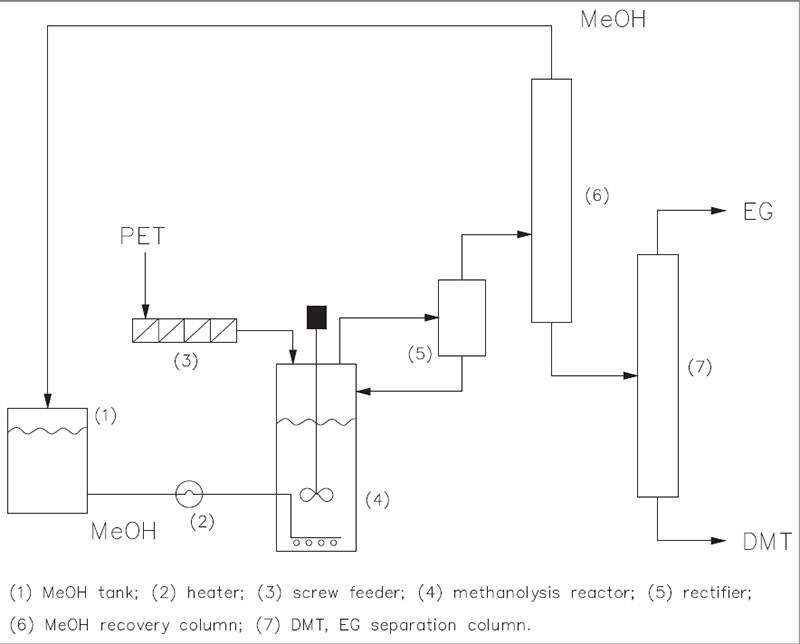

Технология предусматривает разложение ПЭТ в метаноле (MeOH) при температуре 180–280 °C и давлении 2–4 МПа. Два основных продукты реакции — ДМТ и этиленгликоль (ЭГ) — являются сырьем для синтеза исходного полимера. Метанолиз может осуществляться либо посредством гликолитиза с последующей метанольной трансэтерификацией, либо путем прямого помещения ПЭТ в метанол. Ранние методы фокусировались на жидкостном метанолизе, в то время как новые подходы используют метаноловый пар с удалением продуктов реакции вместе с растворителем в виде пара. При этом перегретый метаноловый пар пропускается через реакционную смесь, образуя расплав, содержащий низкомолекулярный полиэфир, мономеры, олигомеры, диолы и ДМТ.

Основные преимущества газообразного метанолиза: метанол выступает не только как деполимеризатор, но и как несущий газ, разделяющий мономерные компоненты в газовой фазе от олигомеров в жидкой фазе. Кроме того, равновесие реакции смещается в сторону паровых продуктов, что обеспечивает высокую степень превращения ДМТ до 90%. Дополнительно, ДМТ, ЭГ и метанол легко восстанавливаются и очищаются путем дистилляции. Однако предварительно дистиллированный ДМТ требует дальнейшей очистки кристаллизацией для удаления критических примесей, негативно влияющих на его реполимеризацию. Эти примеси включают воду, диолы, спирты, катализаторы以及 близкие по свойствам паровые компоненты, такие как производные фталевых кислот (например, диметиловый эфир изофталевой кислоты, ДМИ).

3.Очистка ДМТ, ЭГ и метанола

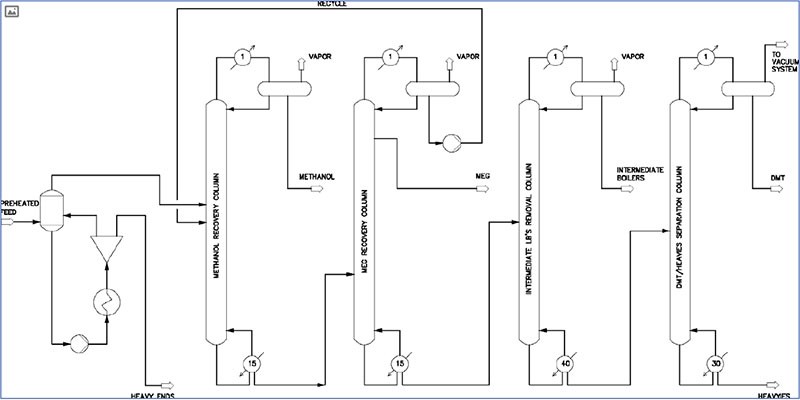

Как отмечено выше, метанолиз позволяет разложить низкокачественное сырье в ДМТ и ЭГ. Однако коммерческий потенциал рециклирования использованного ПЭТ ограничен требованиями к качеству для повторного использования в пищевой упаковке. Следовательно, степень чистоты сырья имеет важное значение. Метанол можно очистить путем кипячения в реактивах (ЭГ и ДМТ) с последующей дистилляцией. Разделение ЭГ и других диолов от ДМТ посредством дистилляции более сложно из-за азеотропной смеси ДМТ-ЭГ и требует значительных теоретических исследований.

Колонна для разделения MeOH, ЭГ и ДМТ

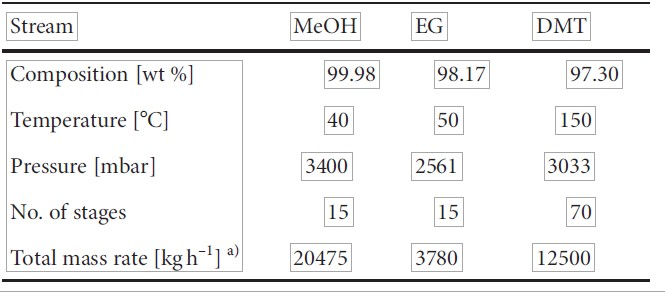

Результаты моделирования PRO/II разделения продуктов реакции

Таблица 1 представляет результаты проектирования и моделирования PRO/II для разделения продуктов реакции дистилляцией. Данные показывают, что вакуумная дистилляция позволяет получить метанол и этиленгликоль высокой чистоты. Однако предварительно дистиллированный ДМТ имеет чистоту 97.3 мас.%, что требует дальнейшей обработки для достижения качества, необходимого для бутылочного ПЭТ. Это можно осуществить либо перекристаллизацией из метанолового раствора, либо плавящейся кристаллизацией без растворителя. Традиционный процесс перекристаллизации требует кристаллизатора ДМТ, центрифуги ДМТ, плавильника ДМТ, фильтров, а также большого количества растворителя (метанола). Соответствующее кристаллизаторное оборудование и связанная часть восстановления растворителя обычно составляют 45% от общей инвестиционной стоимости. Плавящаяся кристаллизация без растворителя повышает эксплуатационную удобство и гибкость процесса, а также снижает потенциальные инвестиционные и эксплуатационные затраты коммерческих установок.

Многие органические материалы очищаются кристаллизацией, при этом исходная смесь обычно имеет высокую концентрацию кристаллизующего компонента. Кристаллизация такой смеси отличается от традиционной растворной кристаллизации и поэтому называется плавящейся кристаллизацией. Здесь плавленая масса определяется как жидкость, которая затвердевает при охлаждении в относительно узком диапазоне температур, близком к температуре плавления основного кристаллизующего компонента. Следовательно, основная цель операции — очистка, а не образование частиц.

Плавящаяся кристаллизация синтетической смеси ДМТ с различными примесями проводилась в опытном пленочном кристаллизаторе с вертикальными трубами длиной 18 м. Система является эвтектической: температура эвтектики, содержащей 9 мас.% ДМТ, составляет 55 °C относительно ДМТ. Поэтому на стороне ДМТ в фазовой диаграмме сумма различных примесей может рассматриваться как единая примесь. При охлаждении кристаллы ДМТ растут из пленки расплава на внутренней поверхности охлаждающих труб.Примеси (вода, диолы, спирты, катализаторы) и неПЭТ компоненты в сополимерах (например, ДМИ, бисфенол А и капролактам) удаляются из кристаллов и концентрируются в матовой жидкости. Дальнейшее охлаждение приводит к слоевому росту с последующим удалением нечистого расплава. Затем кристаллический слой дополнительно очищается частичным плавлением (т.е. выпотеванием) — этап, аналогичный промывке в растворной кристаллизации, после чего очищенный слой (температура плавления 142 °C) плавится для восстановления чистого жидкого продукта.

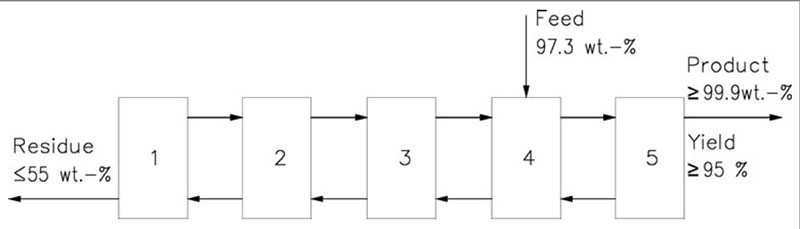

Стадии разделения для производства высокочистого ДМТ

Очистка слоевого кристалла осуществляется в повторяющих циклах температуры и масс-балансе на конкретных стадиях разделения. Циклический характер процесса позволяет проводить несколько стадий разделения в одном кристаллизаторе без потери выхода до достижения целевой чистоты продукта более 99.9 мас.% ДМТ. Аналогично, увеличение стадий отгонки повышает содержание до более 95%, минимизируя потери продукта. Следует отметить, что разделительная эффективность лучше для кристаллов с высокой начальной чистотой и снижается с увеличением содержания примесей.

Пленная кристаллизация обычно используется для сравнительно чистых кормов и высокой производительности. Следовательно, время кристаллизации короткое: около 40–60 минут для 80% начальной массы. Конечная толщина цилиндрического кристаллического слоя составляет 8–12 мм. Время выпотевания еще короче — обычно 15–20 минут, при этом конечная масса кристаллов остается 50–95% от начальной массы кристаллов в зависимости от начальной чистоты.

Одно из основных преимуществ слоевой кристаллизации — отсутствие необходимости в механических устройствах для транспортировки жидких фракций. Единственные подвижные части в процессе — стандартные насосы и клапаны. Однако восстановление чистого жидкого продукта требует относительной стабильности вещества при температуре плавления. ДМТ полностью соответствует этому требованию. Компания Đông Giang постоянно ведет исследования в области очистки плавящейся кристаллизацией, позволяя достигать очень высокой чистоты продукта, что значительно способствует устойчивости химического рециклирования ПЭТ.

Связанная технология