Продукция

-

Статическая кристаллизация расплава

-

Изосорбид (ISO)

-

Виниленкарбонат (VC)

-

Структурированные насадки

-

Силан (SiH4)

-

Кристаллизация из расплава

-

Ферроцианид натрия

-

Оборудование для дегазации

-

Микрореактор

-

Характеристики метионина

-

Внутренние части колонны

-

Дифторсульфонимид (LIFSI)

-

Метионин

-

Синильная кислота (HCN)

-

Метилметакрилат (MMA)

-

Газожидкостный сепаратор

Реакционная ректификация

DODGEN — это высокоэффективное решение в области интенсификации процессов.Данная технология Реакционная ректификация за счёт использования структурированных носителей катализатора эффективно подавляет побочные реакции и преодолевает термодинамические ограничения, значительно повышая степень превращения и селективность.

Описание

маркер

DODGEN — это высокоэффективное решение в области интенсификации процессов.Данная технология Реакционная ректификация за счёт использования структурированных носителей катализатора эффективно подавляет побочные реакции и преодолевает термодинамические ограничения, значительно повышая степень превращения и селективность.

Краткое техническое описание

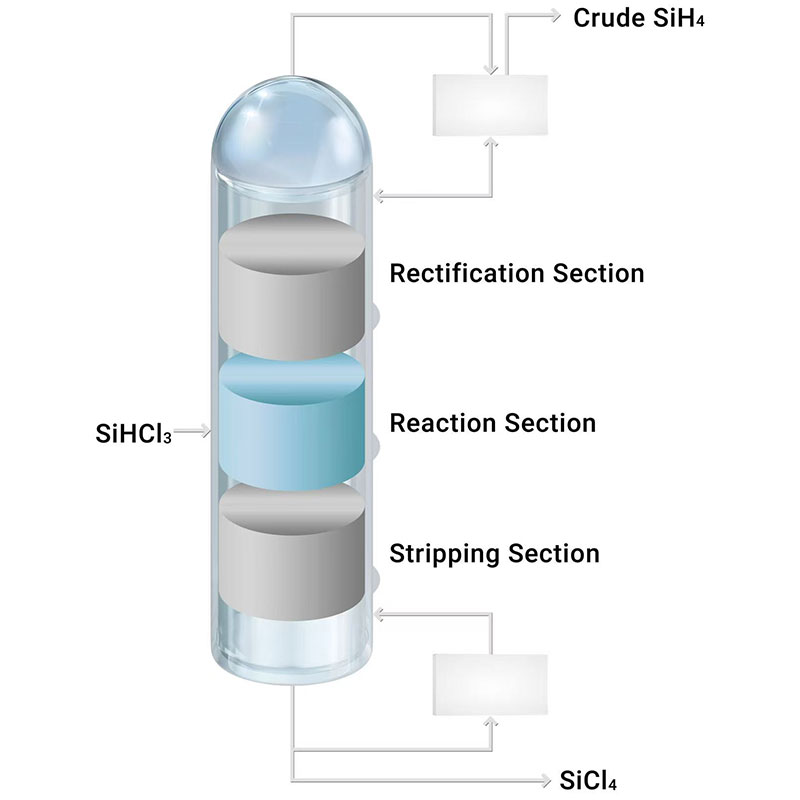

Реакционная ректификация — это революционная технология интенсификации процессов, которая интегрирует химическую реакцию и разделение продуктов для синхронного протекания в единой ректификационной колонне.Компания DODGEN владеет совершенными технологическими и оборудовательными решениями.

С использованием структурированных носителей катализаторов компания успешно преодолела ряд узких мест традиционных реакторов при сильно экзотермических реакциях, ограниченных химическим равновесием. Данная технология позволяет значительно повысить степень превращения исходных веществ и селективность реакции, снизить энергопотребление и капитальные затраты, являясь передовой технологией для реализации экологически чистого, высокоэффективного и безопасного производства.

Технический принцип

Суть технологии реакционной ректификации заключается в «синергетическом эффекте». Её принцип основан на использовании DODGEN Cakapak структурированные каталитические насадки компании, с помощью которых в ректификационной колонне создаётся комплексная реакционная зона, обладающая одновременно каталитическими и разделительными функциями. Данные насадки имеют уникальную «сэндвич»-структуру:

- Каталитический слой: выступает как «сердце» реакции, состоит из сетчатых мешков с каталитическими частицами или специальных каналов, обеспечивая полноценный контакт реагентов с катализатором и высокоэффективное превращение исходных веществ.

- Массообменный слой: выполняет роль «скелета» для разделения, его структурированная гофрированная конструкция обеспечивает огромную удельную поверхность и отвечает за высокоэффективный массообмен и разделение газожидкостной фазы.

При эксплуатации восходящий пар и нисходящая жидкость, проходя через каталитический насадочный слой, одновременно участвуют в каталитической реакции и осуществляют интенсивный массообмен с разделением продуктов. Такое конструктивное решение позволяет моментально выводить продукты реакции из реакционной зоны, тем самым преодолевая ограничения химического равновесия и стимулируя протекание реакции до полного завершения. В то же время за счёт использования латентной теплоты испарения жидкости моментально удаляется реакционная теплота, что эффективно предотвращает проблему «горячих точек», характерную для стационарных слоев реакторов, и обеспечивает стабильный ход технологического процесса.

Техническое преимущество

1、Повышение выхода продукта: моментальное удаление продуктов реакции преодолевает ограничения химического равновесия, что позволяет достичь конечной степени превращения и выхода продукта, значительно превосходящих показатели традиционных реакторов.

2、Энергосбережение и снижение расходов: теплота реакции непосредственно используется в процессе ректификации, обеспечивая высокую эффективность тепловой интеграции системы. При этом структура структурированных насадок гарантирует работу при низком гидравлическом сопротивлении, что приводит к значительному снижению совокупного энергопотребления.

3、Безопасность, стабильность и увеличение срока службы: изотермический режим эксплуатации исключает риск локального перегрева, обеспечивая плавный температурный диапазон работы. Это не только повышает безопасность эксплуатации, но и значительно увеличивает срок службы катализатора.

4、Компактность процесса и экономия капитальных затрат: интеграция реактора и ректификационной колонны в единое устройство позволяет существенно сократить затраты на оборудование, площадь занимаемого участка и трубопроводы, делая технологический процесс более компактным и эффективным.

Типичное применение

Этерификация:Ацетаты (например, метил ацетат, этил ацетат, бутил ацетат), акрилаты (например, метил акрилат, этил акрилат, бутил акрилат), фталаты, малонаты и другие диэфиры, FAME (метиловые эфиры жирных кислот, биодизель).

Реакция на эфир:Оксисодержатые соединения (например, MTBE, ETBE, TAME), алкиловые эфиры спиртов (например, моноэтиленгликоль моноэтиловый эфир, диэтиленгликоль монобутиловый эфир).

Реакция на водород:Селективное гидрирование бутадиена, гидрирование нитроароматических соединений, гидрирование жирных кислот.

Очистка технологической воды:Удаление органических веществ из технологической воды (например, формальдегид), удаление нитратов из сточных вод, другие каталитические процессы, ограниченные химическим равновесием или протекающие с сильным выделением тепла.