Новая технология, революционизирующая сферу переработки пластика — растворенное извлечение и регенерация

2025-11-07

Ожидается, что к 2050 году объем производства пластика удвоится. Аналогично, выбросы, связанные с пластиком, прогнозируются к удвоению к 2060 году. Поскольку годовой объем отходов из пластика, по прогнозам, увеличится втрое к 2060 году, переработка пластиковых отходов сталкивается с крайне серьезными вызовами. С углублением экологического загрязнения, вызванного растущим объемом пластиковых отходов, технологии переработки будут играть все более важную роль в сдерживании пластикового загрязнения.

В настоящее время распространенные технологии переработки пластиковых отходов включают физическую и химическую переработку. Физическая переработка предполагает разделение компонентов пластиковых отходов с помощью физических методов, таких как механическое дробление, отсеивание, магнитный и гравитационный сепаратор. Это энергосберегающий и широко используемый процесс, специально предназначенный для переработки ПЭТ и ВПЭ (высокоплотного полиэтилена). Однако его возможности сильно ограничены при переработке других типов пластика — он приводит к разложению ПВХ и ПП (полипропилена), а НПЭ (низкоплотный полиэтилен) часто вызывает повреждение оборудования. Кроме того, в процессе физической переработки не удаляются чернила, красители или добавки, поэтому в результате получается нечистый рециркулированный пластик. Такой пластик имеет низкую рыночную цену, так как его применение обычно сильно ограничено.

Химическая переработка представляет собой комплекс физико-химических процессов по извлечению мономеров или полимеров из пластиковых отходов и, как ожидается, позволит преодолеть недостатки низкой эффективности физической переработки. За последние пять лет рынок химической переработки значительно вырос, что разрешило ряд технических недостатков физического метода, но в некоторых аспектах он все еще имеет пробелы. Первые коммерциализированные методы химической переработки — пиролиз и деполимеризация — способны разлагать полимерные цепи на мономеры или более короткие цепи. В будущем оба метода найдут свое применение: пиролиз эффективно превращает смешанные пластики в топливо, а деполимеризация уже занимает доминирующее положение в переработке ПЭТ. Однако по ряду типов перерабатываемых пластиков и объему получаемого продукта оба метода уступают растворенному извлечению — инновационной технологии нового поколения.

Инновационная технология растворенного извлечения и регенерации

Растворенное извлечение представляет собой уникальный физический метод переработки, при котором с использованием смеси растворителей разделяются загрязнители (красители, клеи или металлы) и пластик, в результате остается чистый полимер для повторного использования. В зависимости от целевого продукта, который выделяется растворителем в процессе, формировались два основных подхода:

1.Растворение и разделение слоев: Использование растворителя для растворения клея между полимером и металлом (многослойный пластик, солнечные панели, корпуса батареек, автомобильные панели, алюминиевая упаковка). Это первый коммерческий метод переработки многослойной упаковки, обычно позволяющий извлечь все компоненты пластика. Благодаря разнообразию сценариев применения он также улучшает физическую переработку отходов, например автомобильных или батарейных отходов.

2.Селективное растворение: Применение растворителя для разделения полимера от загрязнителей, красителей и добавок. Эта технология значительно расширила область применения переработки на все типы пластиковых отходов, включая текстильные отходы. Инновации в процессе селективного растворения включают использование сверхкритических жидкостей, которые могут изменять свойства жидкостей и газов, что кардинально повышает эффективность и скорость реакций.

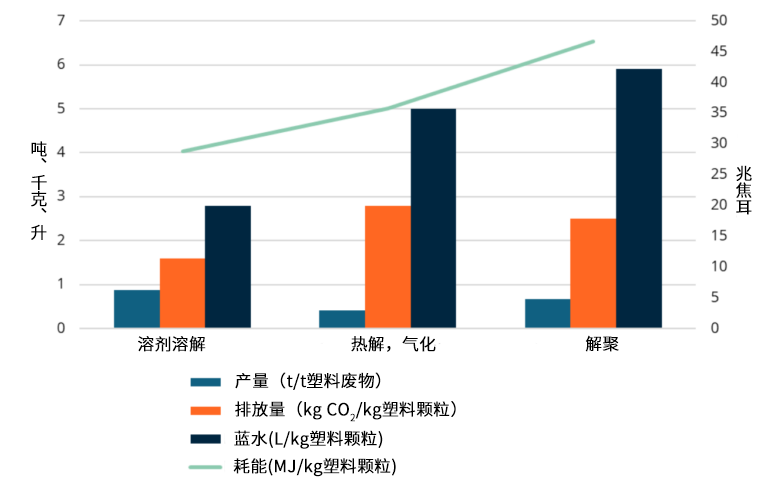

В отличие от пиролиза и деполимеризации, растворенное извлечение позволяет очистить полимер из смеси без его разложения на мономеры. На схеме ниже представлены преимущества этой технологии: благодаря отказе от последующих этапов очистки, по сравнению с пиролизом и деполимеризацией, растворенное извлечение значительно сокращает выбросы CO₂, энергопотребление и расход воды. Одним из главных преимуществ метода является минимальное влияние на окружающую среду при сохранении объема рециркулированного полимера. По сравнению с пиролизом и деполимеризацией, объем переработанного пластика с помощью растворенного метода, по оценкам, увеличивается на 50% и 26% соответственно для всех типов пластиков.

Эффективность различных технологий переработки пластика и их влияние на окружающую среду

Хотя растворенное извлечение не способно одновременно обрабатывать такие разные типы пластика, как пиролиз, большое разнообразие растворителей на рынке открывает безграничные возможности для переработки всех видов пластика. В научном сообществе достигнуты значительные успехи в поиске новых комбинаций растворитель-полимер. Тем временем компании вроде Purecycle и Polystyvert за последние несколько лет представили процессы переработки полипропилена и полистирола, выведя эту технологию на коммерческий уровень. Растворенное извлечение играет важную роль в повышении коэффициента переработки типов пластика, которые игнорировались традиционными методами, особенно в транспортном секторе.

Фокус на компаниях, занимающихся растворенным извлечением и регенерацией

1.Polystyvert: Занимается переработкой полистирола (ПС) и сополимера акрилонитрил-бутадиен-стирол (АБС) с использованием кумиленового масла в качестве органического растворителя. Компания решает проблемы, связанные с тем, что полистирол легко разлагается при физической переработке, а переработка АБС не получила должного внимания. Благодаря низкой токсичности используемого растворителя и высокому выходу продукта, рециркулированный пластик, произведенный компанией, отличается снижением выбросов парниковых газов на более чем 90% по сравнению с первичным пластиком.

2.Purecycle: Одна из крупнейших коммерческих компаний в сфере растворенного извлечения, применяет технологию сверхкритического раствора на основе бутана для переработки полипропилена (ПП). Purecycle успешно запустила свой флагманский первый завод в Огайо, годовая производительность которого достигает 49 000 тонн рециркулированного полипропилена.

3.APK: Первая в отрасли коммерческая компания по переработке многослойного пластика, приобретенная в августе текущего года промышленной компанией LyondellBasell Industries (LYB). Интегрировав в свой технологический процесс аэродинамическое сепаратирование, APK способна обрабатывать различные типы многослойного пластика, в частности специализируясь на переработке низкоплотного полиэтилена (НПЭ), полипропилена (ПП) и полиамида (ПА). После столкновения с финансовыми проблемами при расширении производства, приобретение компанией LYB, по прогнозам, откроет для APK совершенно новый этап развития.

Тренды и перспективы растворенного метода

С экономической точки зрения, производство рециркулированного пластика все еще дороже, чем производство первичного. Благодаря развитию физической и химической переработки, полиэтилентерефталат (ПЭТ) уже стал конкурентоспособным по цене по сравнению с первичным ПЭТ. Чтобы растворенное извлечение достигло определенной коммерческой зрелости и ценовой конкурентоспособности в отношении пластиков, которые долгое время не получали должного внимания (таких как ПВХ, НПЭ, ПП и ПС), необходимо повторить успешный опыт переработки ПЭТ. Коммерческие предприятия по переработке должны заключать партнерские соглашения с компаниями быстрого потребления (FMCG), которые стремятся использовать рециркулированные материалы после потребления (PCR). Например, компании Coca-Cola и Nestlé экспериментируют с химической переработкой ПЭТ.

Растворенное извлечение не является лишь самостоятельным технологическим процессом переработки. Для пластиков, содержащих загрязнители вроде красителей или клея, оно также может использоваться в качестве предварительного этапа перед физической и химической переработкой. Предварительная обработка растворителем повышает реакционную способность в процессе переработки, увеличивает чистоту рециркулированного пластика, а также снижает энергопотребление, расход воды и выбросы CO₂. Однако растворенный метод сталкивается с ключевым технологическим вызовом — высокая стоимость используемых растворителей и антирастворителей. Обычно для достижения точки безубыточности требуется, чтобы коэффициент повторного использования этих химических веществ превышал 70%. Несмотря на высокие текущие затраты, с дальнейшим развитием технологий в будущем возможно применение гидрофильных растворителей вместо антирастворителей для ускорения инноваций. В качестве дополнения и альтернативы современным коммерческим технологиям переработки растворенное извлечение, безусловно, заслуживает названия второй генерации передовых технологий переработки пластика.

Ключевое оборудование для технологии растворенного извлечения и регенерации

Технология растворенного извлечения и регенерации может быть реализована с помощью комплекса специального оборудования. Ниже представлены основные типы оборудования и их функции:

1.Оборудование для растворения

1.1Двустворчатая экструдер: Один из наиболее распространенных типов оборудования в растворных технологиях переработки. Он эффективно смешивает пластик с растворителем и обеспечивает растворение пластика при определенных температурах и давлениях. Кроме того, двустворчатая экструдер обладает отличными свойствами пластификации, гомогенизации и обезгазирования, что способствует последующей очистке и регенерации пластика.

1.2.Растворяющие ванны: Обычно имеют большой объем и предназначены для партиальной обработки пластиковых отходов. Данное оборудование, как правило, оснащено нагревательными системами для регулирования температуры растворителя, что ускоряет процесс растворения. Для обеспечения безопасности эксплуатации растворяющие ванны или резервуары также оборудуются устройствами для сброса давления и контроля температуры.

2.Оборудование для очистки и регенерации

1.Фильтрующие устройства: При процессе растворенного извлечения и регенерации фильтры используются для удаления примесей и частиц из полимерного расплава. Благодаря тонкой фильтрационной технологии обеспечивается высокая чистота рециркулированного пластика.

2.Обезгазиватели: Устройства для удаления летучих растворителей и других летучих веществ из полимерного расплава. При нагреве и снижении давления растворитель эффективно отделяется от полимерного расплава, в результате чего получается практически чистый пластик.

Химическая компания DODGEN, исходя из свойств полимеров и опираясь на обширный опыт в применении статических смесителей и эффективных теплообменников, может проектировать одноступенчатые или многоступенчатые обезгазиватели для различных полимеров, позволяющие получить чистые пластиковые гранулы и способствующие коммерциализации технологии растворенного извлечения и регенерации. Среди преимуществ этих обезгазивателей:

• Снижение разложения полимера и предотвращение повреждения структуры полимера из-за высоких сдвиговых напряжений;

• Высокое качество теплообменного оборудования, исключающее образование больших температурных градиентов и эффектов локального перегрева;

• Низкое содержание остатков, низкие эксплуатационные затраты;

Отсутствие подвижных узлов, что снижает энергопотребление и расходы на обслуживание.