Ректификация тяжелой воды: выбор плетёных насадок и внутренних устройств колонны

2021-10-25

I. Обзор

Ректификация воды в общем понимании означает разделение воды (H₂O), тяжелой воды (D₂O) и сверхтяжелой воды (T₂O). Основными рыночными приложениями являются вода с низким содержанием дейтерия, концентрация дейтерия, концентрация трития, удаление трития из тяжелой воды и т. Д.Содержание тяжелой воды в естественной воде составляет примерно 150 ppm, в то время как сверхтяжелая вода в природе практически отсутствует и может быть получена только искусственно.

Основное применение тяжелой воды — это тormозной агент для нейтронов в ядерных реакторах, с помощью которого регулируется процесс ядерного деления. Однако дейтерий в тяжелой воде вступает в реакцию захвата нейтронов с образованием трития, который обладает радиоактивностью. Поэтому трит-содержащая сточная вода ядерных электростанций должна пройти процедуру удаления трития, чтобы соответствовать стандартам сброса.

И тяжелая, и сверхтяжелая вода играют важную роль в использовании атомной энергии — они обладают исключительной энергетической потенциальностью и могут выступать в роли «заряды» для водородной бомбы. Причина в том, что тяжелый водород (дейтерий) и сверхтяжелый водород (тритий) могут вступать в реакцию слияния при температурах в несколько миллионов градусов, при этом выделяющаяся энергия значительно превышает энергию, выделяемую атомной бомбой.

Кроме того, после удаления дейтерия из естественной воды можно получить воду с низким содержанием дейтерия. Естественная вода с низким содержанием дейтерия (менее 150 ppm дейтерия) встречается только в регионах с высокими широтами и высокими wysokościми. Согласно исследованиям, питье воды с низким содержанием дейтерия подавляет рост раковых клеток лёгких у мышей. Технология ректификации компании DODGEN (Шанхай) позволяет снизить содержание дейтерия в воде до менее 50 ppm.

Таким образом, ректификация воды имеет огромное значение с экономической, стратегической и экологической точек зрения. Однако протий (P), дейтерий (D) и тритий (T) являются изотопами водорода, поэтому температуры кипения и относительная летучесть воды, тяжелой воды и сверхтяжелой воды очень близки. Для ректификационной системы это делает разделение сложным — часто требуется большое число теоретических тарелок, чтобы достичь требуемого эффекта разделения. Поэтому ключевыми задачами при ректификации воды являются выбор высокоэффективных ректификационных насадок и повышение эффективности разделения насадок.

II. Выбор ректификационных насадок

Из-за близких температур кипения разделение тяжелой воды требует большого числа теоретических тарелок, поэтому часто используется серийная ректификация в нескольких колоннах, при этом каждая колонна должна иметь более 200 теоретических тарелок. Учитывая инвестиции в оборудование, операционные издержки и затраты на сырье (тяжелая вода имеет высокую стоимость), при выборе насадок необходимо учитывать такие характеристики, как высокое число теоретических тарелок, низкое падение давления и низкое удержание жидкости.

Согласно предыдущему опыту по разделению изотопов, кольца Диксона (также известные как θ-кольца) демонстрируют высокую эффективность в лабораторных условиях — обычно их эффективность достигает около 20 теоретических тарелок на метр. Однако эти насадки имеют следующие недостатки:

1.Высокое падение давления — обычно 10~20 мбар на метр;

2.Низкая пористость (91%~93%), что приводит к высокому удержанию жидкости;

3.Плохой масштабный эффект — при увеличении диаметра колонны возникают проблемы с канализацией потока и притеканием жидкости к стенке.

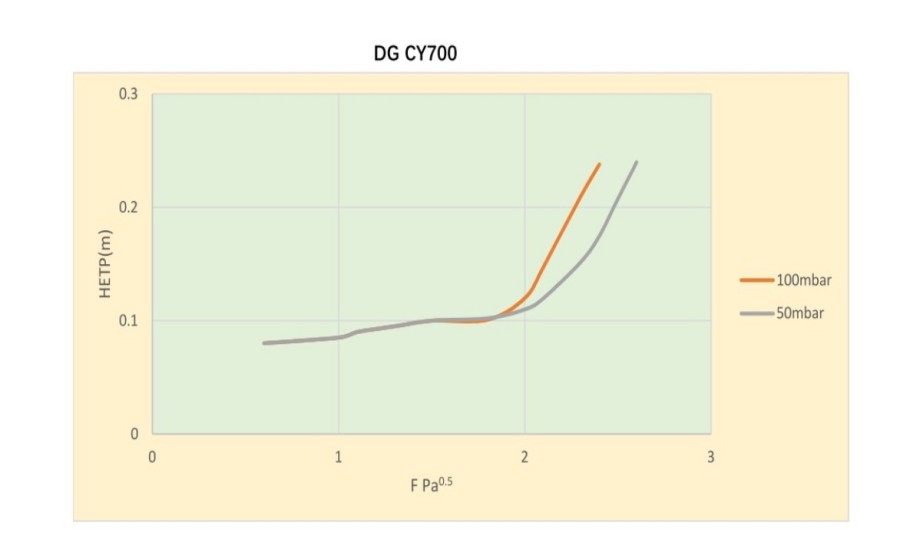

Насадки ГОСТ типа W700 обеспечивают более низкое падение давления, их пористость достигает 94%, а удержание жидкости также снижается, но их эффективность составляет только 5~6 теоретических тарелок на метр. Компания DODGEN (Шанхай) разработала плетёные структурированные насадки DG CY700 для разделения изотопов при высоком вакууме. По сравнению с традиционными плетёными насадками, эти насадки имеют лучшую поверхностную диффузию жидкости — при том же объёме жидкости они обеспечивают более полное смачивание, что повышает эффективность разделения. Для насадок из обычной нержавеющей стали эффективность достигает более 10 теоретических тарелок на метр, пористость — 96%, а падение давления — около 1~2 мбар на метр. Кроме того, эксперименты показали, что при использовании материалов с лучшей смачивающей способностью и после поверхностной обработки эффективность насадок может достигать 10~20 теоретических тарелок на метр.

III. Выбор материала насадок и поверхностная обработка

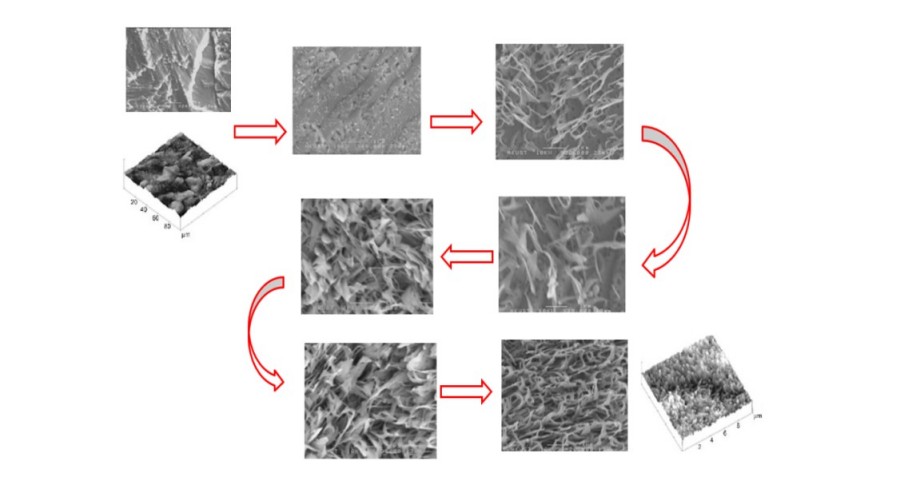

Сравнение различных металлических материалов показало, что медь обладает наилучшей поверхностной смачивающей способностью — различные сырьевые системы демонстрируют лучшую проводимость и диффузию на медной сетке. Кроме того, после поверхностной окисляющей обработки медная сетка значительно улучшает свойство смачивания. Микроскопический процесс окисления поверхности медной сетки представлен на рисунке ниже:

Поскольку вода относится к полярным системам, её поверхностное натяжение довольно высокое (обычно более 70 мН/м), поэтому диффузия на гладкой металлической поверхности является неэффективной (легко образуются капли). После окисления на гладкой металлической поверхности медной сетки образуется плотная волокнистая окисная пленка, которая значительно улучшает смачивание. Соответствующие эксперименты доказали, что при ректификации воды после окисляющей обработки поверхности медной сетки общий коэффициент массопередачи в газовой фазе значительно увеличивается.

Технология поверхностной обработки насадок

При разделении тяжелой воды качество поверхностной обработки насадок определяет, можно ли эффективно улучшить их производительность — это ключевой элемент всей ректификационной системы. Качественная окисная пленка на поверхности насадок должна соответствовать следующим требованиям:

1.Образование плотной и относительно толстой волокнистой окисной пленки;

2.Слабая склонность окисной пленки к отслаиванию и износу;

3.Маловероятность постоянного окисления и выделения медных кристаллов в воздухе (избыточное выделение может забивать сетку).

После многочисленных экспериментов компания DODGEN (Шанхай) самостоятельно разработала технологию комплексного окисления, которая обеспечивает образование стабильной и однородной поверхностной окисной пленки. Процесс обработки включает следующие шаги:

1.Удаление масел и жира с насадок;

2.Приготовление щелочного раствора низкой концентрации для предварительной окисляющей обработки поверхности при нагревании;

3.Увеличение концентрации раствора и температуры для глубокой окисции и одновременно укрепления окисной пленки на поверхности;

4.Ультразвуковая очистка поверхности насадок от раствора;

5.Сушка насадок.

Влияние концентрации раствора и времени окисления

Компания DODGEN (Шанхай) использовала смешанный щелочной раствор с окислителем. Температура глубокой окисции составила 90 °C. Для анализа влияния параметров на качество поверхностной пленки были проведены эксперименты с различными концентрациями раствора (1.5%~15%) и временем окисления (5~15 минут). Результаты экспериментов показали:

●При увеличении концентрации щелочного раствора толщина окисной пленки увеличивается при одинаковом времени окисления;

●При одинаковой концентрации раствора увеличение времени окисления приводит к увеличению толщины окисной пленки, однако после достижения определённого диапазона времени окисление достигает насыщения, и толщина пленки перестаёт увеличиваться.

Правила проектирования насадок и распределителей

Для того чтобы насадки демонстрировали свою должную высокую эффективность при ректификации воды, кроме выбора качественных насадок и правильного метода поверхностной обработки, необходимо следовать строгим правилам проектирования. Для высокоэффективных плетёных структурированных насадок DODGEN и соответствующих распределителей рекомендуется соблюдать следующие правила:

1.Система ректификации воды должна работать при вакууме — рекомендуется давление ниже 100 мбар;

2.Интенсивность жидкостного потока на поперечном сечении ректификационной колонны должна быть ниже 5 м³/(м²·ч);

3.Максимальная высота слоя насадок на одну секцию должна быть ниже 2 м;

4.Плотность капельных точек распределителя должна быть больше 330/м²;

5.При испытаниях распределителя максимальное отклонение уровня жидкости в делительных желобках должно быть ниже 4%.