Решение DODGEN по обработке отходящих газов, содержащих цианиды: поддержка низкоуглеродного развития отрасли углепластика

2025-11-12

Отходящие газы, содержащие цианиды, являющиеся побочным продуктом производства углепластика, являются крайне опасными токсичными газами, которые значительно наносят вред окружающей среде и здоровью человека. Широко распространенные методы обработки таких газов — сжигание и адсорбция. Независимо от метода, в конечном итоге токсичные компоненты уничтожаются путем сжигания. Хотя сжигание разрушает вредные вещества, оно приводит к образованию дополнительных загрязнителей, таких как оксиды азота. Обработанные газы требуют дальнейших мер по дезазотированию для соответствия нормам выбросов, что вызывает вторичное загрязнение окружающей среды и частичную потерю ресурсов. В связи с этим DODGEN предлагает инновационную технологию комплексной утилизации отходящих газов, содержащих цианиды, в производстве углепластика. Технология позволяет эффективно использовать ценные компоненты, такие как HCN и NH3, обеспечивая соответствие очищенных газов нормам выбросов и получение высокоценных тонкохимических продуктов на основе цианидов с значительной экономической эффективностью.

I.Технический контекст

Углепластик обладает отличными свойствами: высокой прочностью, термостойкостью, коррозионной стойкостью, усталостной прочностью, сопротивлением ползучести, электропроводностью и теплопроводностью. Он широко используется в аэрокосмической технике, спортивном и отдыхающем оборудовании, медицинской сфере, гражданском строительстве и других отраслях, являясь высокопроизводительным волокнистым материалом двойного назначения (военное и гражданское)[1]. В настоящее время углепластик в основном производится из полиакрилонитрила (PAN) в двух ключевых этапах: окислении и карбонизации[2]. Однако на этих этапах образуется большое количество отходящих газов с низким содержанием горючих компонентов, поэтому для обезвреживания их необходимо сжигать с добавлением топлива, что приводит к высоким расходам топлива и, как следствие, к повышенным эксплуатационным издержкам. Основной загрязнитель в отходящих газах — цианид водорода (HCN) — является крайне опасным токсичным веществом, его токсичность в 35 раз превышает токсичность углекислого газа[3]. Прямые выбросы HCN серьезно загрязняют атмосферу и наносят вред здоровью человека.

В настоящее время большинство отходящих газов от производства углепластика обрабатываются методами сжигания или адсорбции[4], в частности с использованием камерных регенеративных горелок (RTO)[5]. Однако этот метод характеризуется высокой рабочей температурой, большими расходами топлива, высокими эксплуатационными издержками, большими объемами выхлопных газов. После обработки содержание HCN не соответствует промышленным нормам выбросов (<0.3 мг/м³), кроме того, часть HCN и NH3 окисляется до оксидов азота, вызывая вторичное загрязнение воздуха. К тому же этот метод не предусматривает комплексную утилизацию газов и получение побочных продуктов.

Высокое содержание HCN и смол в отходящих газах углепластика приводит к двум основным проблемам: с одной стороны, сжигание не обеспечивает соответствие нормам выбросов, что загрязняет окружающую среду и препятствует развитию производства углепластика; с другой стороны, отсутствие комплексной утилизации приводит к потере ресурсов и упуску возможности получения высокоценных продуктов. Таким образом, эффективная обработка и утилизация отходящих газов углепластика играют важную роль в снижении энергопотребления, уменьшении экологического давления и оптимизации производственных затрат. В связи с этим DODGEN разработал комплектное оборудование для обработки отходящих газов, содержащих цианиды, на этапах окисления и карбонизации, которое показало отличные результаты в практическом применении.

II.Технологический процесс производства углепластика

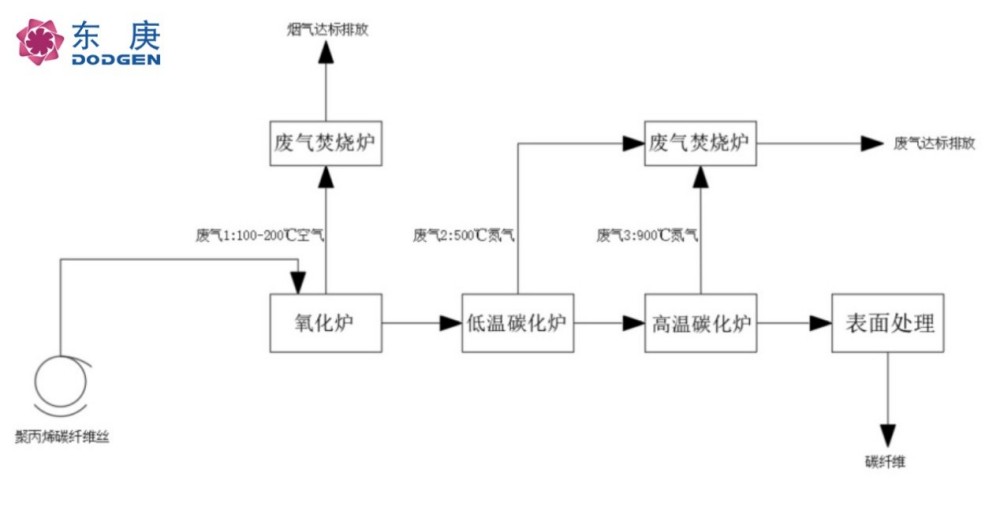

Схема технологического процесса производства углепластика представлена на Рисунке 1:

Рисунок 1. Схема технологического процесса производства углепластика

Как видно из схемы, отходящие газы на этапе карбонизации имеют более высокую температуру (500-900 °C) и меньший объем по сравнению с газами окисления, поэтому концентрация органических веществ в них выше. Все газы содержат токсичные вещества, такие как HCN и NH3, а также примеси смол. Отходящие газы окисления имеют большой объем, температуру 100-200 °C и низкую концентрацию токсичных веществ (менее 0.1%). При производстве одного тонны углепластика образуется около 1 тонны органических веществ, включая 200-300 кг смол и 300-400 кг HCN.

III. Технологический процесс обработки и результаты

1.Исходное сырье

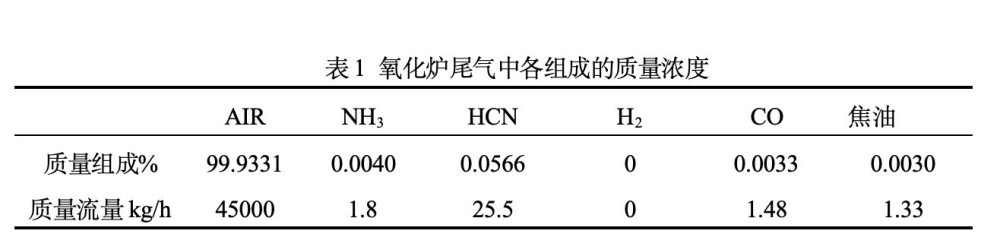

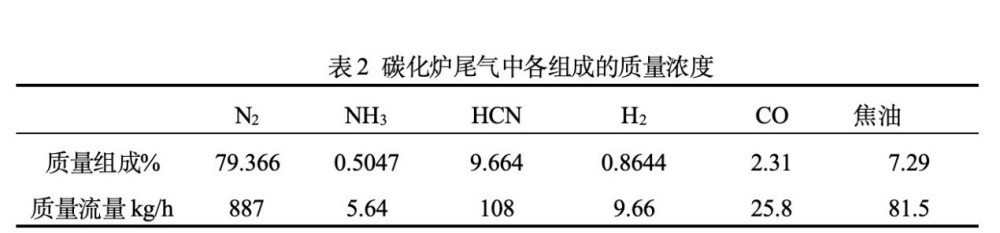

Исходным сырьем являются отходящие газы, образующиеся при окислении и карбонизации в производстве углепластика мощностью 2000 т/год на одном из заводов. Композиция и массовая концентрация компонентов представлены в Таблицах 1 и 2.

Из Таблицы 1 видно, что из-за большого общего объема газов общая концентрация органических веществ составляет менее 0.1%.

Отходящие газы окисления и карбонизации имеют сильные колебания концентрации при смешивании, а также проблема разбавления при выбросе. Поэтому их необходимо обрабатывать и выпускать отдельно.

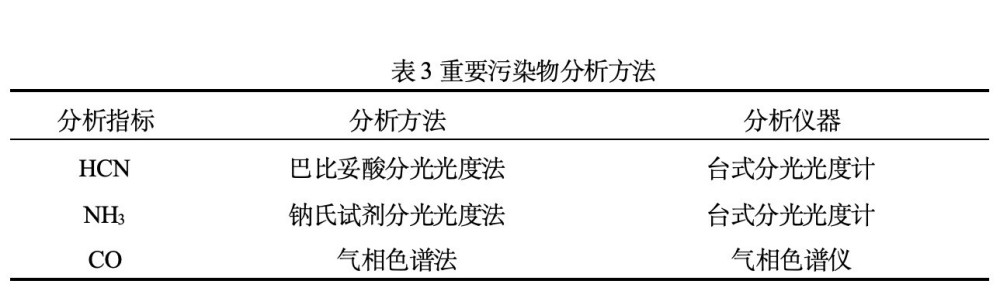

2.Методы анализа

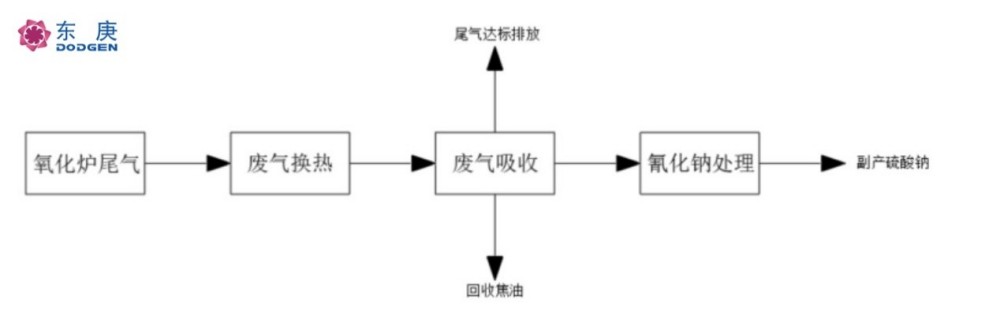

3.Обработка отходящих газов окисления

Рисунок 2. Схема технологического процесса обработки отходящих газов окисления

Теплое воздухообразное газообразное вещество из окислителя имеет температуру 100-200 °C и требует предварительного нагрева. Согласно экологическим характеристикам отходящих газов, для их очистки используется трехэтапный абсорбционный столб. Каждый столб оснащен циркуляционным насосом: циркуляционная жидкость распыляется сверху и контактирует с газами через насадку, обеспечивая эффективное удаление загрязнителей. 10%-ный цианид натрия можно концентрировать до 30% и реализовать как отдельный продукт. Однако продажа цианида натрия как высокотоксичного химиката затруднена из-за требований к лицензии, поэтому используется технология кислотывания цианида натрия серной кислотой для получения цианида водорода, который затем используется для производства гидроксиацетонитрила.

Реакционная формула обработки цианида натрия:

NaCN + H2SO4 → HCN + Na2SO4

4.Обработка отходящих газов карбонизации

Рисунок 3. Схема технологического процесса обработки отходящих газов карбонизации

Отходящие газы из низкотемпературного и высокотемпературного карбонизаторов имеют аналогичную композицию и высокую температуру, поэтому их смешивают и обрабатывают совместно. Газы из высокотемпературного карбонизатора (около 900 °C) и низкотемпературного карбонизатора (около 600 °C) смешиваются в трубопроводе до температуры 500-600 °C, после чего поступают в теплообменник для теплообмена. Учитывая высокую вязкость смол при низких температурах, используется растворитель для смешивания и абсорбции смол. После удаления смол газы направляются в трехэтапную систему обезаммонивания для удаления аммиака с получением раствора сульфата аммония, который затем выводится и утилизируется. Процесс обезаммонивания основан на реакции нейтрализации аммиака серной кислотой в водном растворе:

H2SO4 + 2NH3 → (NH4)2SO4 + H2O

Формальдегид и газы, содержащие HCN, поступают в реактор гидроксиацетонитрила, где в присутствии циркуляционной жидкости протекает реакция с образованием гидроксиацетонитрила. Остаточные газы, содержащие горючие компоненты (например, CO, H2), направляются в горелку для сжигания. Полученный гидроксиацетонитрил можно использовать как промежуточный продукт для производства других веществ или реализовать как готовый продукт. Процесс получения гидроксиацетонитрила основан на реакции формальдегида с HCN:

HCN + HCHO → HOCH2CN

Смолы из этапов карбонизации и окисления совместно направляются в столб脱сольвентации и столб десорбции HCN для рекуперации.

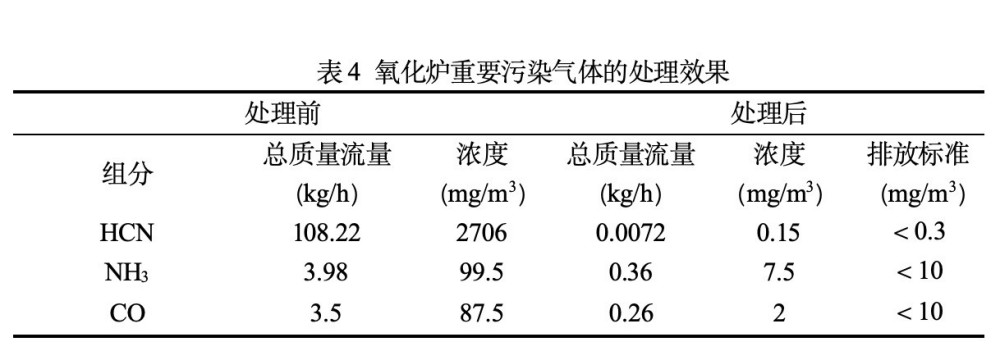

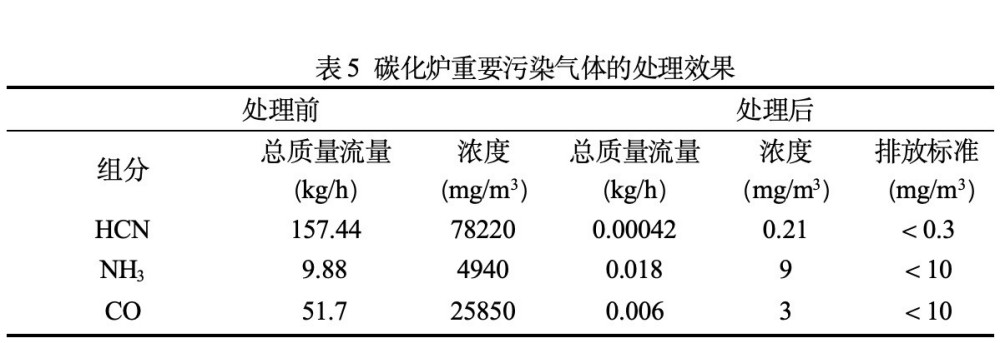

5.Результаты обработки и экономическая эффективность

Потоки и концентрации HCN, NH3 и CO в отходящих газах окисления и смешанных газах карбонизации (до и после обработки) измерены с использованием вышеописанных методов анализа. Результаты представлены в Таблице 4.

Из Таблиц 4 и 5 видно, что технология хорошо адаптируется к колебаниям температуры и концентрации компонентов в отходящих газах углепластика, обеспечивая стабильное соответствие нормам выбросов после обработки. При производственной мощности 2000 т/год углепластика обработка отходящих газов позволяет получить 1860 т/год гидроксиацетонитрила (в пересчете на чистое вещество), 140 т/год сульфата аммония и 560 т/год смол. Для проекта с мощностью 2000 т/год углепластика гидроксиацетонитрил реализуется как готовый продукт, и ожидаемая экономическая эффективность от комплексной утилизации отходящих газов превышает 25 миллионов юаней в год. При масштабировании производства углепластика возможно дальнейшее расширение цепи производства на основе гидроксиацетонитрила с получением высокоценных продуктов, таких как иминодиацетонитрил, иминодиуксусная кислота, глицин, гидроксиуксусная кислота, глифосат и другие.

Заключение

(1) Технология обладает высокой адаптивностью к колебаниям температуры и концентрации компонентов в отходящих газах углепластика, не требует больших расходов топлива, обеспечивает непрерывную и стабильную работу оборудования и проста в эксплуатации.

(2) После обработки отходящих газов углепластика содержание HCN соответствует ГОСТ 16297-1996 «Государственный стандарт атмосферного воздуха. Нормы выбросов вредных веществ», содержание NH3 — ГОСТ 3095-2012 «Государственный стандарт атмосферного воздуха. Промышленные районы», а содержание CO — ГОСТ 3095-2012 «Государственный стандарт атмосферного воздуха. Общие требования».

(3) Технология позволяет преобразовать HCN из отходящих газов в высокоценный продукт — гидроксиацетонитрил, а NH3 — в агрохимический продукт — сульфат аммония, а также рекуперировать смолы. Ожидаемый объем продаж побочных продуктов (в том числе гидроксиацетонитрила) для проекта с мощностью 2000 т/год углепластика превышает 25 миллионов юаней в год, что свидетельствует о значительной экономической эффективности.

Источник текста: Тан Цянь (DODGEN), Сунь Вэньбин (DODGEN)

Список использованных источников:

[1] Yang Pingping. Технологии обработки промышленных отходящих газов углепластика[J]. Шаньсийский металлургический журнал, 2011, 34(06): 4-6+12.

[2] Jing M., Wang C.G., Zhu B., et al. Effects of preoxidation and carbonization technologies on tensile strength of PAN-based carbon fiber[J]. Journal of Applied Polymer Science, 2008, 108(2): 1259-1264. DOI:10.1002/app.27669.

[3] Ye Mingjie. Исследование обработки отходящих газов, содержащих цианиды, на этапе карбонизации в производстве углепластика[D]. Цзюйцзянский университет, 2017.

[4] Liu Lihua. Исследование технологии обработки карбонизационных отходящих газов, содержащих цианид водорода[J]. Технологии и экономика нефтехимии, 2024, 40(02): 30-32.

[5] Sun Zhaopeng, Chen Qiufei, Liu Dong, et al. Обсуждение технологии обработки отходящих газов предокисления PAN-углепластика[J]. Синтетические волокна, 2023, 52(11): 57-61.