Усовершенствование технологии термального сочетания ректификации и кристаллизации для разделения’ultрачистых химических продуктов

2025-11-15

Низкокарбонатное энергосбережение, экологически чистое разделение

В последние годы в контексте двойной углеродной цели возникла потребность в развитии всех отраслей на основе экологичности, низкокарбонатности и энергосбережения. Химическая промышленность, как крупный источник выбросов углерода, срочно нуждается в корректировках и улучшениях в различных аспектах с точки зрения низкокарбонатного развития. Процессы химического производства имеют проблемы на нескольких уровнях: высокий расход энергии и электроэнергии, сложность получения высокочистых химических продуктов, низкая эффективность рециркуляции отходов продукции и т.д. При этом энергопотребление на разделение и очистку в химических процессах составляет около 80%. Снижение энергопотребления на химическое разделение с помощью технических средств является эффективным способом снижения общего энергопотребления химического производства. Одновременно получение высокочистых химических продуктов с использованием передовых технологий химического разделения является ключевым фактором низкокарбонатности и энергосбережения в нижней ветви химической промышленности. Основные способы улучшения низкокарбонатности и энергосбережения в технологиях химического разделения включают, во-первых, корректировку технических маршрутов и, во-вторых, применение модели круговой экономики. Многоуровневое сочетание производственных процессов продукции и модель термального сочетания использования энергопотребления станут основными мерами и направлениями современного улучшения и развития технологий химического разделения.

В всем химическом производстве химическое разделение проникает во весь производственный процесс. Получение высокочистых сырьевых материалов является ключом к снижению побочных продуктов в производственном процессе. Высокочистые промежуточные химические продукты могут дальнейшим образом сократить выбросы трех видов отходов (отходы, сточные воды, выбросы в атмосферу) в химическом производстве, а степень чистоты конечной продукции отражает конкурентоспособность химических предприятий на рынке. Технологии ректификации и кристаллизации являются основными технологиями химического разделения. Ректификационная технология позволяет получить химические продукты общего промышленного класса, но для получения ультрачистых химических продуктов требуется огромное энергопотребление, тогда как технология плавленной кристаллизации позволяет легко получить высокочистые химические продукты из промышленных химических продуктов. Следовательно, сочетание двух технологий — плавленной кристаллизации и ректификации — с одновременным взаимным использованием их энергетических ресурсов, в конечном итоге, делает реальностью получение высокочистых химических продуктов при низком энергопотреблении.

Ректификационная технология

Ректификационная технология — это распространенная технология разделения и очистки, которая разделяет компоненты смеси за счет использования разницы в точках кипения веществ. Она обладает преимуществами высокой чистоты продукции, широкой применимости и устойчивости, и широко используется в химической, нефтяной, фармацевтической, пищевой и других отраслях. Однако для получения ультрачистых химических продуктов она сталкивается с вызовами: высокое энергопотребление, сложность процесса и эксплуатации, а также высокая стоимость.

Ректификационный процесс состоит в основном из двух этапов: испарения и конденсации. Сначала жидкая смесь нагревается до температуры кипения, при этом компоненты с более низкой точкой кипения сначала испаряются. Затем пар охлаждается в конденсаторе и конденсируется в жидкость, обеспечивая разделение компонентов. Ректификационная технология обычно требует значительного снабжения теплоты и холода, поэтому энергопотребление высокое. его энергопотребление в основном зависит от следующих факторов:

●Нагрев: нагрев смеси до температуры испарения требует значительного расхода тепловой энергии.

●Охлаждение: конденсация пара требует определенного расхода холодильной энергии.

Кроме того, для получения высокочистых химических продуктов неизбежно требуется высокое рефлюксное отношение ректификации, что приводит к экспоненциальному росту энергопотребления.

Технология плавленной кристаллизации

Плавлеными кристаллами являются новые низкоуглеродные технологии в промышленных кристаллах, которые играют незаменимую роль в получении очистки высокочистых продуктов и прорыве через дистилляцию узких мест. Согласно статистике, более 80% органических смесей являются эвтектическими системами. Теоретически за один цикл плавленной кристаллизации можно получить продукт с 100% чистотой и эвтектическую смесь его примесей. в отличие от ректификационной технологии, при которой теоретически невозможно получить чистую вещество, плавленная кристаллизация имеет естественное преимущество в разделении высокочистых химических продуктов. В последние годы технология плавленной кристаллизации получила широкое применение и постоянное развитие в различных отраслях. Распространенные процессы плавленной кристаллизации включают в основном очистку органических веществ, производство лекарственных субстанций и т.д. Плавленная кристаллизация позволяет получить высокочистый продукт за счет использования свойства веществ образовывать чистые вещества и эвтектические смеси в процессе кристаллизации.

В зависимости от способа выделения плавленной кристаллизации и типа кристаллизатора плавленная кристаллизация подразделяется на пленочную кристаллизацию и суспензионную кристаллизацию. Пленочная кристаллизация — это процесс кристаллизации на охлаждаемой поверхности, обычно периодический процесс, разделенный на различные стадии. После того как материал определенной нагрузки поступает в кристаллизатор, последовательно проходят стадии кристаллизации, удаления маточной жидкости, выпотевания (частичного плавления), плавления (полного плавления) и отвода очищенного продукта. Супензионная кристаллизация обычно происходит в резервуаре с мешалкой, где из расплава быстро выпадают кристаллические зерна, которые суспендируются в расплаве. Обычно требуется дополнительное оборудование для разделения твердой и жидкой фаз.

По сравнению с другими методами разделения плавленная кристаллизация имеет следующие преимущества:

1.Высокая чистота продукта: для обычных систем из-за малой разницы в точках кипения сложно получить высокочистый продукт с помощью ректификации. Обычно плавленная кристаллизация позволяет получить высокочистый продукт (99,9%), а иногда и ультрачистый продукт (99.99%, 99.999%).

2.Мягкие условия эксплуатации: плавленная кристаллизация осуществляется около температуры плавления продукта, которая обычно значительно ниже точки кипения. Благодаря мягким условиям эксплуатации нет специальных требований к оборудованию, что также снижает себестоимость изготовления оборудования. Особенно для некоторых термочувствительных химических продуктов плавленная кристаллизация имеет естественное преимущество.

3.Широкое применение продукта: кроме обычных систем, она обеспечивает отличный эффект разделения для многих трудноразделяемых систем, таких как изомерные системы и термочувствительные системы.

4.Энергосбережение и экологичность: обычно теплота плавления вещества значительно меньше теплоты испарения, а ректификационный процесс имеет высокое рефлюксное отношение и тепловые потери. Поэтому энергопотребление при этой операции намного ниже, чем при обычной ректификации. Кроме того, так как не требуется дополнительное введение других растворителей, это экономит энергию и уменьшает экологическое загрязнение.

С развитием науки и техники технология плавленной кристаллизации также постоянно совершенствуется и развивается. Современная технология плавленной кристаллизации сочетает в себе передовые системы управления и сенсоры, обеспечивая более точный контроль температуры и мониторинг процесса кристаллизации. Кроме того, исследователи исследуют улучшение кристаллизационного оборудования, оптимизацию технологических параметров и разработку новых типов кристаллизаторов для повышения эффективности и экономичности плавленной кристаллизации.

Усовершенствование технологии термального сочетания ректификации и кристаллизации

С развитием экономики и общества в различных отраслях повышаются требования к чистоте химических продуктов, и растет спрос на высокочистые и ультрачистые химические продукты. Однако использование ректификационной технологии для получения высокочистых химических продуктов связано с высоким рефлюксным отношением и высоким энергопотреблением, что в конечном итоге приводит к высокой стоимости. Кроме того, удаление микропримесей в процессе ректификации сложно, и при каждом повышении степени чистоты на один уровень рефлюксное отношение ректификации необходимо удваивать или даже увеличивать в несколько раз, что приводит к резкому росту энергопотребления. Ректификационная операция обычно осуществляется около точки кипения вещества. даже при использовании вакуумной технологии для снижения температуры эксплуатации конденсация должна происходить выше температуры плавления продукта, иначе возникает закупорка конденсатора из-за кристаллизации. Конечно, это также дает теоретическое основание для использования тепла конденсации ректификации в качестве теплового источника для плавленной кристаллизации.

Плавленная кристаллизация позволяет получить высокочистый продукт за счет использования свойства веществ образовывать чистые вещества и эвтектические смеси в процессе кристаллизации. Когда чистота сырья для плавленной кристаллизации низкая, из-за приближения к эвтектической точке смеси возникает недостаток: низкий выход или даже невозможность получения чистого вещества путем кристаллизации. Однако очистка низкокачественного вещества является преимуществом ректификации. Кроме того, так как плавленная кристаллизация осуществляется около температуры плавления, температура эксплуатации обязательно ниже температуры конденсации на вершине ректификационной колонны, поэтому использование тепла конденсации на вершине ректификационной колонны для плавленной кристаллизации становится возможным.

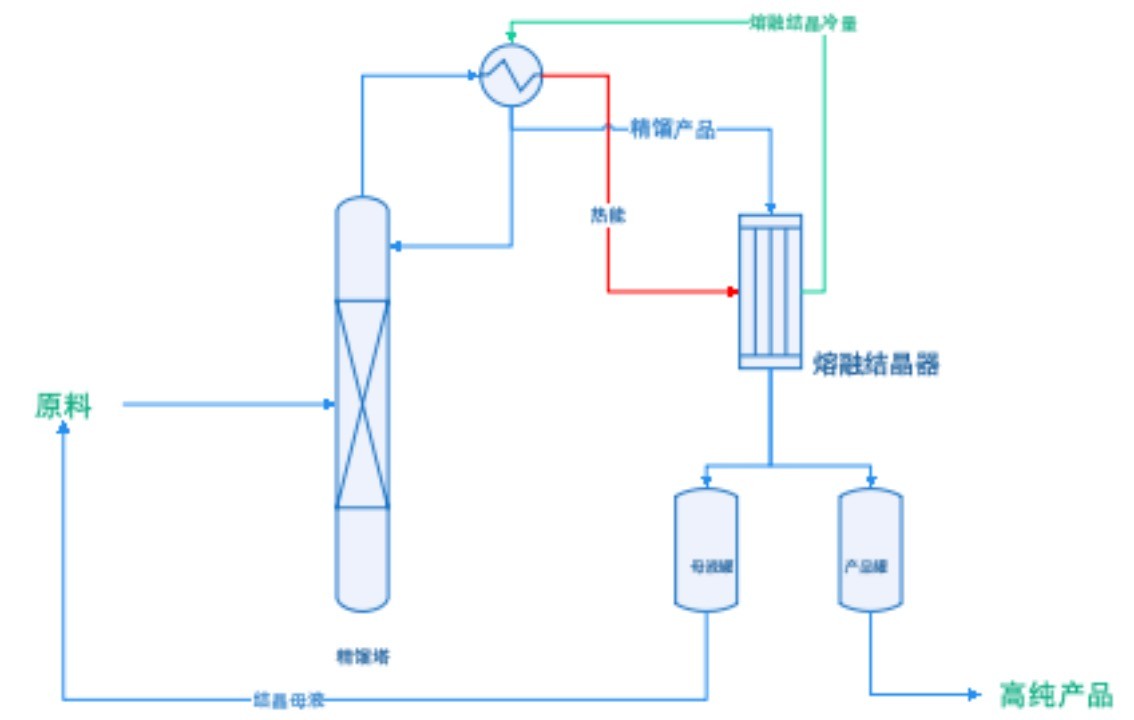

Таким образом, разработан следующий технологический процесс сочетания

ректификации и плавленной кристаллизации:

Этот процесс использует ректификационную технологию для предварительного разделения сырья, затем с помощью технологии плавленной кристаллизации получает высокочистые химические продукты, а маточная жидкость из плавленной кристаллизации возвращается в ректификационную колонну для дальнейшей ректификации. Тепло конденсатора на вершине ректификационной колонны используется в качестве теплового источника для плавленной кристаллизации, а тепло плавления плавленной кристаллизации используется для охлаждения конденсатора на вершине ректификационной колонны.

Сочетание ректификационной и кристаллизационной технологий с использованием их преимуществ для высокочистого разделения включает в себя следующий процесс: сначала сырье проходит ректификационную очистку до определенной чистоты, затем продукт ректификационной стадии поступает в кристаллизационную стадию для дальнейшей кристаллизации и очистки до более высокой чистоты, а маточная жидкость, образующаяся при кристаллизации, поступает в ректификационную стадию. Это оптимизирует выход и чистоту продукта. В настоящее время сочетанная ректификационно-кристаллизационная технология широко используется в промышленном производстве, что позволяет расширить спектр разделяемых систем, значительно улучшить эффективность разделения и повысить чистоту продукта. В настоящее время исследования и разработки по технологии термального сочетания ректификации и кристаллизации в основном сосредоточены на применении к конкретным системам, в то время как исследования по непрерывности процесса сочетательного разделения и сетевой оптимизации энергопотребления процесса остаются слабыми.

Технология термального сочетания ректификации и кристаллизации обеспечивает эффективное разделение и ультраочистку компонентов смеси за счет передачи и использования тепловой энергии в процессе термального сочетания. Поскольку для обычных систем теплота испарения в 2-3 раза больше теплоты плавления, а точка кипения значительно выше температуры плавления, в процессе термального сочетания тепло, образующееся при конденсации пара в конденсаторе ректификационного процесса, можно использовать в качестве энергетического источника для стадий плавления и выпотевания кристаллизационного процесса. В процессе ультрачистого разделения с термальным сочетанием ректификации и кристаллизации две стадии — ректификация и кристаллизация — взаимосвязаны, образуя циклический процесс. Эта технология не только обеспечивает высокую эффективность разделения, но и позволяет экономить энергию и снижать выбросы углерода, соответствуюя требованиям низкокарбонатности, энергосбережения и экологичности.

В качестве примера рассмотрим сочетание ректификации и кристаллизации этиленкарбоната (ЭК). Промышленный ЭК с чистотой более 99% соответствует общим требованиям, но в качестве литиевого электролита он должен соответствовать требованиям электронного класса с чистотой 99,99–99,999%. Получение электронной чистоты только с помощью ректификационной технологии не только требует высокого энергопотребления, но и труднореализуемо. Сочетание ректификации ЭК с технологией плавленной кристаллизации позволяет не только легко получить высокочистый продукт электронного класса, но и использовать тепло конденсации на вершине ректификационной колонны в качестве теплового источника для плавленной кристаллизации, дальнейшее снижая энергопотребление. По сравнению с традиционным ректификационным методом для получения продукта электронного класса технология сочетания ректификации и кристаллизации позволяет снизить энергопотребление более чем на 60%.

Основные моменты реализации технологии термального сочетания ректификации и кристаллизации следующие:

1.Разработка эффективного конденсатора может дальнейшее снизить энергопотребление.

2.Обеспечение эффективного преобразования тепловой энергии низкотемпературного пара в верхней части ректификационной колонны в тепловой источник для стадий плавления и выпотевания кристаллизатора.

3.Ректификационный процесс обычно является непрерывным, а кристаллизационный процесс — периодическим. При создании сети использования тепловой энергии необходимо учитывать согласование и соответствие энергии.

4.Эффективная регулировка циркуляционной системы теплопередающих сред в кристаллизационном процессе и контроля тепла в конденсаторе ректификации.

Несмотря на многочисленные преимущества технологии термального сочетания, она имеет ряд вызовов и ограничений:

1.Сложность инженерного проектирования: внедрение термального сочетания требует соответствующего теплообменного оборудования и системного проектирования, что увеличивает сложность оборудования и затраты на инвестиции. Обеспечение эффективной передачи тепла и схемы управления является сложной инженерной задачей.

2.Оптимизация процесса: термальное сочетание требует точного контроля температуры и передачи тепла, а также высоких требований к технологическим параметрам и условиям эксплуатации. Оптимизация параметров и эксплуатации процесса термального сочетания требует комплексного учета теплового проведения, массообмена, кинетики реакций и других факторов.

3.Совместимость веществ: в процессе термального сочетания необходимо учитывать совместимость и термическую стабильность веществ, чтобы избежать нежелательных химических реакций или термического разложения. Особенно для эксплуатации при высоких температурах и давлениях требуется тщательная оценка выбора материалов и их долговечности.

Соответствующая технология: «расплавленная технология кристаллов»