Особенности конструкции пленочных испарителей с падающим пленом, пленочных испарителей с скребковыми устройствами и других типов, факторы выбора испарителя (часть 3)

2025-12-10

Пленочные испарители с поднимающимся/падающим пленом

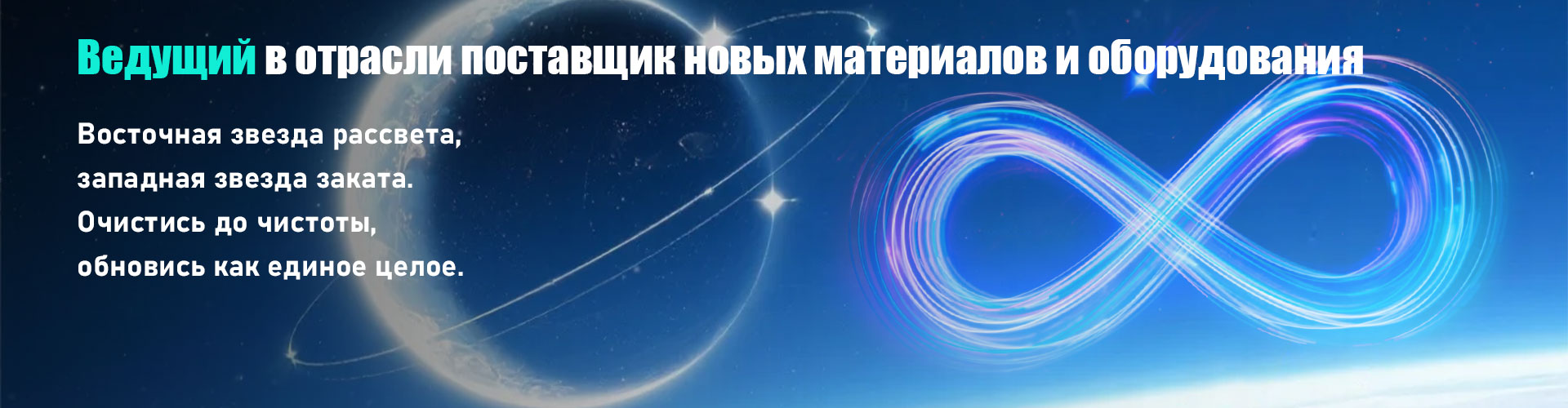

Пленочные испарители с поднимающимся пленом и пленочные испарители с падающим пленом иногда сочетаются в один испаритель с поднимающимся/падающим пленом для объединения преимуществ обоих типов (Рисунок 6). Когда требуется высокое соотношение подачи сырья к испарению, а концентрированный раствор представляет собой слизь, трубный бочка можно разделить на два сегмента: первый работает как пленочный испаритель с поднимающимся пленом, а второй — как пленочный испаритель с падающим пленом (5).

Сырье поступает в нижнюю часть трубной доски сегмента с поднимающимся пленом. При движении жидкости вверх по трубам начинается кипение, смесь жидкости и пара выводится и повторно распределяется на верхней части труб с падающим пленом. Пар, образующийся в трубах с поднимающимся пленом, способствует распределению жидкости по трубам и увеличивает скорость жидкости, тем самым повышая теплопередачу. Смесь пара и жидкости из падающего потока разделяется в внешнем сепараторе.

Преимущества испарителей с поднимающимся/падающим пленом:

●Относительно короткое время пребывания

●Относительно высокая скорость теплопередачи

●Относительно низкая стоимость

●Возможность изготовления в виде крупных установок

●Короткое время пребывания

●Малое требуемое пространство

●Хорошая теплопередача в широком диапазоне эксплуатационных условий.

Недостатки включают:

●Высокие требования к высоте производственного помещения

●Частое требование к рециркуляции

●Обычно не подходят для солеобразованных или загрязняющих жидкостей.

Испарители с поднимающимся/падающим пленом лучше всего подходят для обработки чистых жидкостей или пенообразующихся жидкостей, а также при необходимости большой нагрузки на испарение.

Пластинчатые испарители

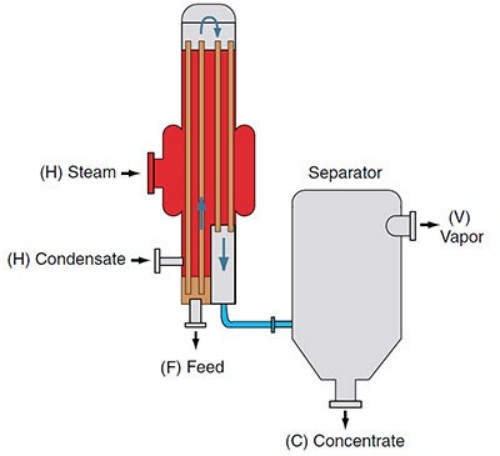

Пластинчатый испаритель (Рисунок 7) конструктивно состоит из нескольких тисненых пластин с угловыми отверстиями, установленных между верхним несущим штангой и нижней направляющей штангой. Когда ряд пластин закреплен в раме, они герметизируются и образуют узкие каналы для потока.

В зависимости от прокладок жидкости проходят через соседние слои между пластинами последовательно или параллельно. Прокладки предотвращают утечку жидкости в атмосферу, а теплоноситель движется между разделительными пластинами.

Эти системы могут работать как пленочные испарители с поднимающимся пленом, пленочные испарители с падающим пленом или испарители с поднимающимся/падающим пленом.

При соответствующем проектировании для конкретного приложения можно достичь очень высоких скоростей и коэффициентов теплопередачи. Высокие скорости помогают минимизировать накипь или солеобразование на нагревательных поверхностях. Площадь теплопередачи пластинчатых испарителей относительно мала; для оптимизации теплопередачи и поддержания низкой температуры тепловыделения пластинчатые испарители обычно работают при низких давлениях.

Преимущества пластинчатых испарителей:

●Подходят для испарения теплочувствительных, высоковязких и пенообразующихся материалов

●Компактная конструкция, низкие требования к высоте производственного помещения

●Легкость в очистке и модернизации.

Основной недостаток пластинчатых испарителей — большая площадь прокладок. Утечки можно избежать путем выбора соответствующих прокладок и соблюдения правильной процедуры сборки (5).

Типичные приложения пластинчатых испарителей: отгонка, удаление мономеров из полимеров и дезодоризация.

Пленочные испарители с скребковыми устройствами

Для трудноперерабатываемого сырья более эффективным типом испарителя является пленочный испаритель с скребковыми устройствами (Рисунок 8). Хотя трубчатые испарители успешно применяются для различных типов сырья, их использование для теплочувствительных, высоковязких, склонных к накипе или высококипящих жидкостей менее эффективно. Проблемами являются обычно длинное время пребывания, накипь на теплопередающих поверхностях, закупорка труб, а также низкая теплопередача и высокое падение давления, вызванные высокой вязкостью.

Пленочные испарители с скребковыми устройствами успешно преодолевают проблемы с трудноперерабатываемыми продуктами. Проще говоря, этот метод позволяет быстро разделить летучие и нелетучие компоненты за счет использования косвенной теплопередачи и механического перемешивания жидкости при контролируемых условиях. Разделение обычно проводится под вакуумом для максимального расширения температурного диапазона, одновременно поддерживая наиболее благоприятную температуру продукта, а также для максимального удаления и восстановления летучих веществ.

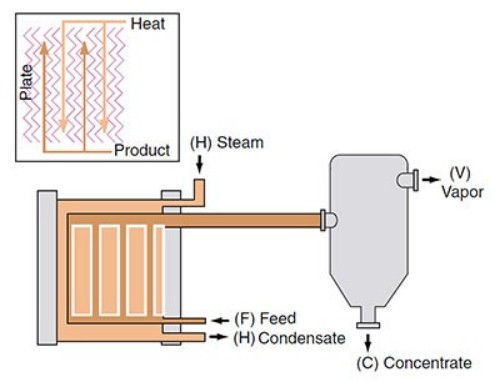

На рынке представлены пленочные испарители с скребковыми устройствами различных конструкций. Они состоят из двух основных компонентов: нагревательного корпуса и ротора. Пленочные испарители с скребковыми устройствами бывают вертикального и горизонтального типов; роторы имеют различную конструкцию, а зазор между ними и стенкой нагревательной рубашки варьируется от определенного расстояния до практически нулевого (при плотном прилегании к стенке).

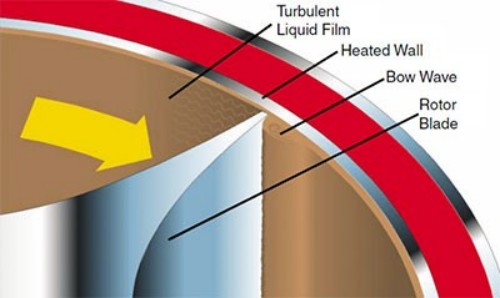

Большинство действующих пленочных испарителей с скребковыми устройствами имеют вертикальную конструкцию с цилиндрическим корпусом и ротором с фиксированным зазором. Сырье поступает в установку над нагревательной зоной и равномерно распределяется по внутренней окружности корпуса с помощью ротора (Рисунок 9). Жидкость спиралиобразно течет вниз по стенке, в то время как дугообразные волны, создаваемые лопатками ротора, образуют сильный турбулентный поток, приводящий к высокой плотности теплового потока. Летучие компоненты быстро испаряются. Пар может движаться как сонаправленно, так и встречно; при выходе из установки его можно конденсировать или подвергнуть последующей обработке, а нелетучие компоненты выводятся через нижний выход. Постоянная промывка дугообразными волнами минимизирует загрязнение нагревательных стенок — места максимального концентрации продукта или отходов.

Пленочные испарители с скребковыми устройствами имеют преимущества: короткое время пребывания, узкое распределение времени пребывания, высокая турбулентность и быстрая обновление поверхности, что позволяет успешно обрабатывать теплочувствительные, высоковязкие и склонные к накипе материалы. «Стандартный» пленочный испаритель с скребковыми устройствами обычно может обрабатывать материалы с вязкостью 1-50 000 сПз. Специальные конструкции транспортирующих роторов могут работать в диапазоне 50 000 до 20 000 000 сПз. Низкая остаточная нагрузка продукта и работа в условиях, близких к равновесным, очень важны для высокоактивных продуктов.

Пленочные испарители с скребковыми устройствами обладают высокой технологической гибкостью; обычно их можно спроектировать как системы для обработки различных продуктов при разных эксплуатационных условиях (6). Обычно пленочные испарители с скребковыми устройствами работают в диапазоне низких давлений 2-250 мм.рт.ст. В качестве теплоносителя используются пар или жидкость.

Преимущества пленочных испарителей с скребковыми устройствами:

●Короткое время пребывания в нагревательной зоне (от секунд до минут)

●Высокий коэффициент теплопередачи благодаря турбулентности, создаваемой ротором

●Плоский проток с минимальным обратным смешиванием

●Обработка материалов с высоким содержанием твердых веществ и высокой вязкостью

●Меньшая деградация продукта и более высокая производительность

●Высокая степень извлечения благодаря «выжиманию» остатков ротором (7).

Недостаток пленочных испарителей с скребковыми устройствами — их стоимость выше, чем у стандартного испарительного оборудования. Кроме того, невозможно реализовать энергетический рецикл через сегментную транспортировку или рекомпрессию пара.

Пленочные испарители с скребковыми устройствами обычно используются в следующих приложениях:

●Очистка нестабильных органических химических веществ, таких как натуральные масла, жирные кислоты, изоцианаты, гербициды и пестициды

●Концентрация пищевых продуктов и фармацевтических препаратов, таких как лецитин, ферменты, пюре из фруктов и овощей, биологические растворы, растения и растительные экстракты, ферментационные бульоны

●Извлечение ценных ресурсов из отходящих потоков, например, растворителей из красок, очистка глицерина из отходящего бензина, уменьшение объема неорганических солей

●Дегазка термопластов, акриловых смолей, фенольных смолей, силиконовых полимеров, полиэфиров и полиамидов

●Минимизация опасных отходов, например: радиоактивных отходов.

Механические и технологические решения пленочных испарительных систем с скребковыми устройствами доказали свою надежность; при невозможности применения традиционных трубчатых испарителей следует рассмотреть использование этой технологии. Обычно оптимальным решением является комбинация трубчатых испарителей и пленочных испарителей с скребковыми устройствами (6).

Рисунок 9

Технологические требования

Перед оценкой технологического процесса и оборудования необходимо определить требования, спецификации и ценность коммерческого продукта. Затем должны быть установлены технологические параметры, соответствующие производственным требованиям. Технологический процесс должен обеспечивать производство высококачественного продукта с высокой отдачей и минимальным количеством отходящих жидкостей; следует учесть следующие факторы:

●Запуск процесса с максимальным временем работы и минимальными потерями продукта в период стабилизации процесса

●При остановке процесса минимизация остаточной нагрузки продукта для снижения потерь

●Сокращение времени пребывания для минимизации потерь продукта из-за деградации

●Предотвращение загрязнения при очистке

●Возможность использования ценности продукта из концентрированных остатков, что уменьшает количество сточных вод и требует рециркуляции (или второй стадии) для извлечения дополнительного продукта

●Возможность удаления летучих компонентов из концентрированного продукта до низких уровней.

Выбор испарителя

Выбор оптимального испарителя может быть простым или сложным. Характеристики продукта, такие как высокая вязкость или крупные механические примеси, дают определенное направление. Однако для многих простых приложений все или большинство типов испарителей могут эффективно обрабатывать процессы. В таком случае факторами выбора могут быть: производительность, мелкосерийное производство, предыдущий опыт завода, доступное пространство, квалификация операторов, требования к коммунальным услугам, потребности в обслуживании и/или стоимость.

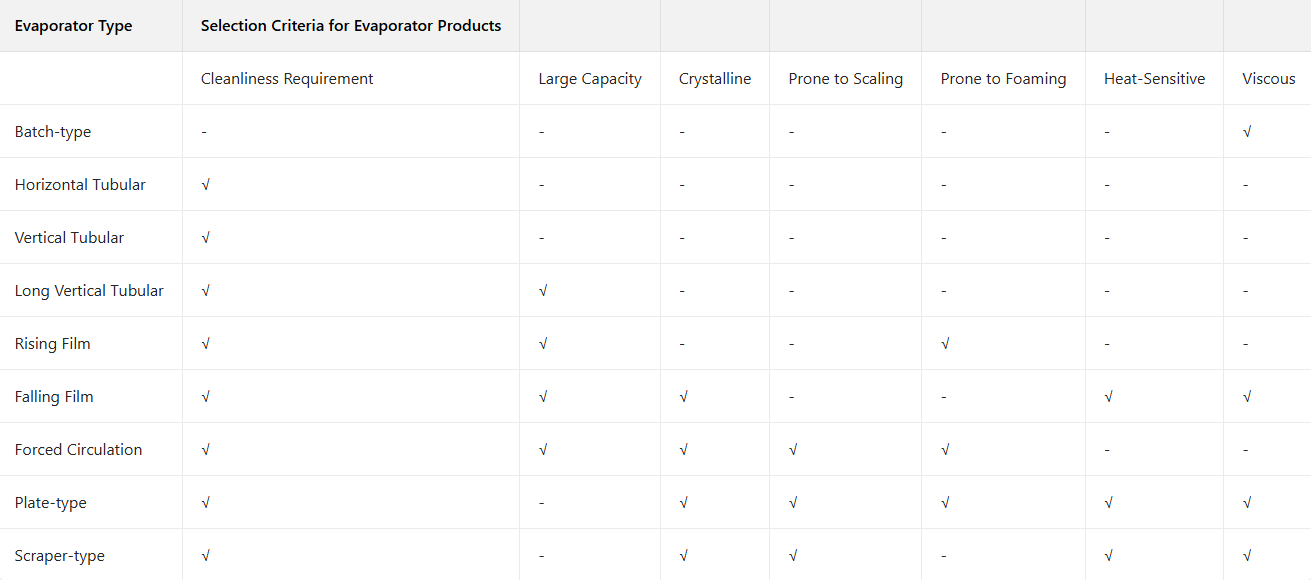

Ниже приведена таблица с рекомендациями по выбору испарителя для конкретных приложений.

Обычно для низкой производительности или мелкосерийного периодического производства наиболее экономичным выбором являются периодические испарители или периодические испарители с смешиванием. Они просты, недороги и могут обрабатывать продукты с различными характеристиками и изменяющимися эксплуатационными условиями. Возможно, потребуется больше времени на очистку, но обычно это системы с низкими требованиями к обслуживанию.

При большой производительности обычно используют непрерывные технологические процессы, а трубчатые испарители являются предпочтительным оборудованием.

Производительность, вязкость, содержание твердых веществ, склонность к накипе и пенообразованию определят наиболее подходящий тип испарителя, а также необходимость в конструкции с рециркуляцией. В целом, испарители с принудительной циркуляцией дороже, чем испарители с естественной циркуляцией, но в некоторых случаях их высокий коэффициент теплопередачи при меньшем занимаемом пространстве приводит к приблизительно одинаковым или более низким капитальным затратам.

Если продукт трудноперерабатываем из-за теплочувствительности, высокой вязкости, высокого содержания твердых веществ или склонности к загрязнению, может потребоваться использование таких технологий, как пластинчатые испарители или пленочные испарители с скребковыми устройствами.

Технологическая область: «Технология пленочного испарителя с падающим пленом DODGEN — эффективное снижение температуры куба колонны, повышение качества и выхода продукта»