Особенности конструкции пленочных испарителей с падающим пленом, пленочных испарителей с скребковыми устройствами и других типов, факторы выбора испарителя (часть 2)

2025-12-06

Периодические испарители

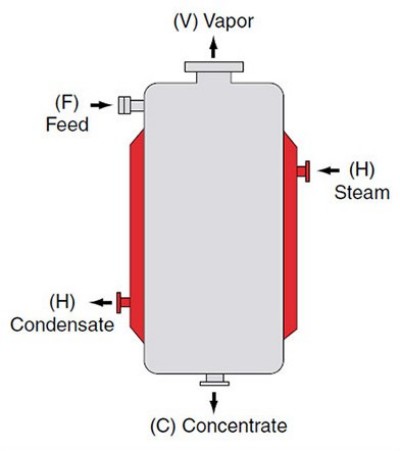

Одной из самых простых и древних конструкций является периодический испаритель (Рисунок 1). Он состоит из рубашкового резервуара (H), нагреваемого газом или жидкостью. Продукт дозируется через патрубок для подачи сырья (F) до заданного уровня, периодически нагревается до температуры кипения; пар удаляется до достижения требуемой концентрации. Наконец, тепло удаляется, а концентрированный раствор выводится или перекачивается из резервуара через патрубок (C).

Периодическое испарение не подходит для теплочувствительных продуктов. Во-первых, время пребывания обычно очень долгое. Кроме того, гидростатическое давление жидкости увеличивает температуру кипения продукта в нижней части резервуара, что можно преодолеть, работая с резервуаром под вакуумом для снижения температуры кипения партии.

Коэффициент теплопередачи периодического испарителя обычно низкий, а площадь теплопередачи относительно мала по отношению к объему резервуара. Поскольку движение продукта происходит только за счет естественной циркуляции, теплочувствительные продукты или продукты, содержащие твердые частицы, часто загрязняют нагревательные поверхности. Добавление смесителя в резервуар (периодическое смешивание) позволяет увеличить коэффициент теплопередачи и уменьшить накипь.

Периодические испарители все еще используются в различных процессах, особенно в тех, которые включают небольшие партии высоковязких и нетеплочувствительных продуктов.

Рисунок 1

Трубчатые испарители с естественной циркуляцией

Естественная циркуляция обычно используется в простых приложениях с высокой чистотой продукта и стабильной температурой (в то время как трубчатые испарители с принудительной циркуляцией применяются для высоковязких продуктов, склонных к солеобразованию и накипе). Наиболее распространенные трубчатые испарители с естественной циркуляцией: горизонтальные трубчатые, трубчатые вертикальные (или короткотрубчатые) и длиннотрубчатые вертикальные.

Горизонтальные трубчатые испарители

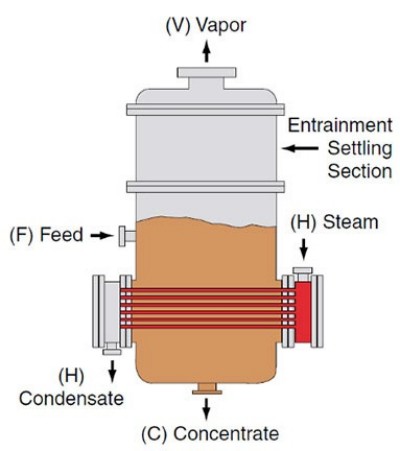

Горизонтальный трубчатый испаритель является одним из самых древних типов химических испарителей (Рисунок 2), хотя сейчас более распространены другие модернизированные испарители. Это единственный тип химического испарителя, в котором теплоноситель находится внутри труб; его основное преимущество — относительно небольшое требуемое пространство. Горизонтальные испарители не подходят для процессов, где легко образуется накипь или осаждаются соли (которые накапливаются вне труб), а более подходят для процессов, где конечный продукт — жидкость, а не твердое тело, например, сироп. В таких процессах большое количество жидкости, хранящейся в испарителе, позволяет тщательно регулировать конечную плотность, изменяя время пребывания в испарителе.

Рисунок 2

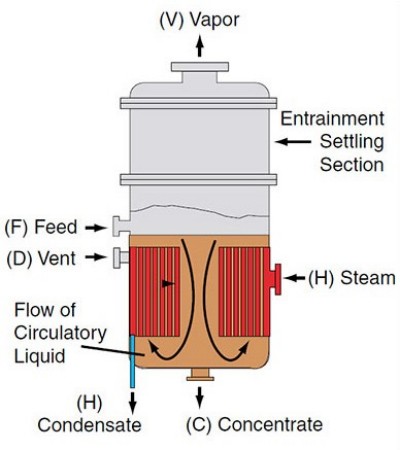

Вертикальные трубчатые испарители (короткотрубчатые)

Вертикальные короткотрубчатые или трубчатые испарители (Рисунок 3) являются одним из первых типов испарителей и все еще имеют широкое коммерческое применение.

Характерной чертой короткотрубчатого испарителя является то, что трубные доски (A) простираются на всю площадь корпуса, а также наличие центрального трубопровода для обратного потока (B). Трубы прокатаны между двумя трубными досками, пар вводится, как показано на Рисунке 3. Жидкость находится внутри труб, а теплоноситель — снаружи труб. Когда жидкость кипит, она поднимается по трубам, а затем возвращается через центральный трубопровод для обратного потока. Конденсат выводится из любого удобного места в нижней части трубной доски (например, C), а неконденсируемые газы обычно удаляются из места, близкого к верхней трубной доске (например, D). Точные положения патрубка для подачи сырья (F) и патрубка для выпуска продукта (C) могут варьироваться, но положение, показанное на Рисунке 3, довольно типично.

Рабочее положение жидкости обычно близко к верху верхней трубной доски, а площадь сечения трубопровода для обратного потока обычно составляет от 75% до 150% от площади сечения труб. Длина труб может быть от 1 дюйма до 4 дюймов, диаметр — от 30 дюймов до 6 футов; по общему правилу предпочтение отдается трубам диаметром около 2 дюймов и длиной около 5 футов (4).

Циркуляция и теплопередача этого типа испарителя сильно зависят от уровня жидкости. Кипение внутри труб вызывает циркуляцию по нагревательным поверхностям; циркуляция возникает из-за разницы удельного веса между объемной жидкостью и нагретой жидкостью с паром, образующимися внутри труб. Максимальный коэффициент теплопередачи достигается при положении жидкости примерно на половине длины труб. Снижение уровня ниже оптимального приводит к неполному смачиванию стенок труб, последующему увеличению тенденции к накипе и быстрому снижению производительности. Когда этот тип испарителя используется с продуктами, которые могут осаждывать соли или образовывать накипь, обычно работают при уровне жидкости немного выше оптимального, как правило, выше верхней трубной доски (3).

Преимущества вертикальных трубчатых испарителей включают:

Низкую высоту свободного пространства

Подходят для жидкостей с легкой тенденцией к накипе, так как продукт находится внутри труб, которые легко очищаются

Достижение довольно высоких коэффициентов теплопередачи для разбавленных жидкостей (до 5-10 сПз)

Относительно низкие затраты на изготовление.

Однако теплопередача в вертикальных трубчатых испарителях в значительной степени зависит от вязкости и температуры; они не подходят для теплочувствительных продуктов и, если не обеспечено смешивание, не подходят для продуктов, склонных к кристаллизации.

Основное применение вертикальных трубчатых испарителей — концентрирование сахарного сока.

Рисунок 3

Длиннотрубчатые вертикальные испарители

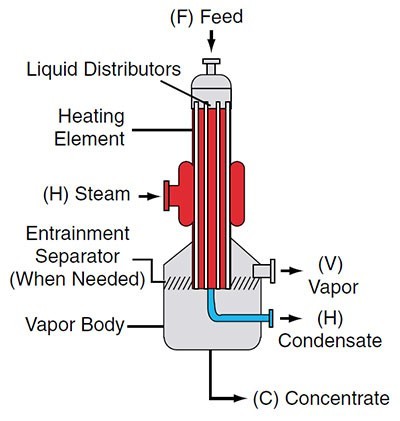

Длиннотрубчатый вертикальный испаритель или пленочный испаритель с поднимающимся пленом (Рисунок 4) является одним из самых распространенных трубчатых испарителей. Он может быть изготовлен как автономная установка благодаря высоким характеристикам теплопередачи в большинстве условий, а также частично благодаря простоте конструкции и низкой стоимости. По сути, это трубчатый теплообменник, установленный на газожидкостном сепараторе, который требует мало площади, но имеет высокие требования к высоте помещения.

Разбавленное сырье поступает в нижнюю часть трубной доски, движется вверх по трубам, а теплоноситель проходит по рубашке. В нижней части труб сырье нагревается до температуры кипения. Над нижней частью труб образуются пузырьки, начинается кипение, что увеличивает линейную скорость и скорость теплопередачи. Ближе к верху труб пузырьки быстро растут. В этой зоне пузырьков жидкая фаза и пузырьки быстро поднимаются по трубам и выходит с высокой скоростью из верхней части, где сталкиваются с газожидкостным сепаратором, и пена разрушается. Поэтому этот тип испарителя можно использовать для продуктов, склонных к пенообразованию (1).

Преимущества длиннотрубчатых вертикальных испарителей:

Мало требуемой площади для установки

Относительно высокие коэффициенты теплопередачи благодаря локальному двухфазному потоку

Возможность обработки пенообразующихся жидкостей.

Недостатки:

Требования к высоте помещения

Более высокое падение давления в трубах по сравнению с пленочными испарителями с падающим пленом

Гидростатическое давление в нижней части труб может увеличить температуру продукта и вызвать проблемы с теплочувствительностью.

Некоторые распространенные приложения длиннотрубчатых вертикальных испарителей: концентрирование сахарного сиропа, черного щелока из целлюлозных фабрик, нитратов и электролитических оловянных растворов.

Рисунок 4

Трубчатые испарители с принудительной циркуляцией

При проектировании трубчатых испарителей следует учитывать ценность механической рециркуляции. На первый взгляд, добавление насоса и дополнительного контроля увеличит затраты на монтаж, эксплуатацию и обслуживание. Однако рециркуляция части концентрата обратно в поток сырья может увеличить количество передаваемого тепла настолько, что размеры испарителя могут быть значительно уменьшены, тем самым снизив общую стоимость.

Увеличение скорости движения жидкости внутри труб (обычно в диапазоне 4-10 футов в секунду) также может уменьшить или устранить потенциальное образование накипи, тем самым поддерживая производительность и уменьшая время простоя. В пленочных испарителях с падающим пленом это может увеличить нагрузку жидкости в нижней части труб, тем самым повысить эффективность отгонки.

В большинстве случаев, когда сырье содержит твердые части или склонно к кристаллизации, следует использовать испарители с принудительной циркуляцией. Преимущества использования испарителей с принудительной циркуляцией:

Высокий коэффициент теплопередачи

Принудительная циркуляция

Уменьшение накипи.

Основные недостатки принудительной циркуляции:

Более высокая стоимость

Энергопотребление циркуляционного насоса

Длинное время пребывания продукта в нагревательной зоне.

Типичные приложения принудительной циркуляции включают сульфат натрия, мочевину, хлорид натрия, сульфат аммония, хлорид магния, лимонную кислоту и калиевую щелочь.

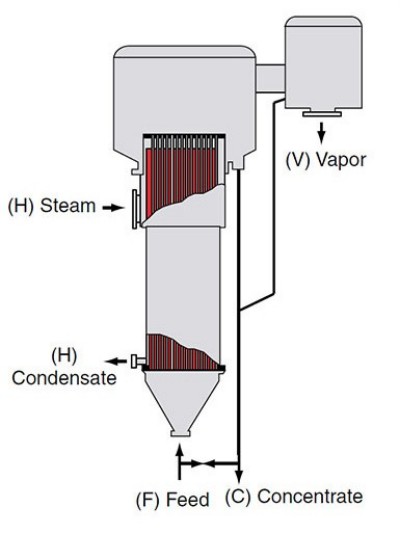

Длиннотрубчатый пленочный испаритель с падающим пленом (Рисунок 5) является модификацией длиннотрубчатого пленочного испарителя с поднимающимся пленом, в котором установка перевернута, а трубчатый теплообменник расположен на верхней части газожидкостного сепаратора. Сырье поступает в верхнюю часть испарителя и равномерно распределяется по каждой трубе специально разработанным распределителем. Распределение сырья является очень важным; существует множество конструкций распределителей, но обычно это перфорированные пластины, размещенные в верхней части.

Пленочный испаритель с падающим пленом использует преимущество гравитации, что обеспечивает более тонкий плен, более высокую скорость движения, а также высокий коэффициент теплопередачи и короткое время пребывания в нагревательной зоне.

Пленочные испарители с падающим пленом особенно подходят для приложений, где разница температур между теплоносителем и жидкостью невелика (менее 15 °F). Способность работать при низких температурных разницах и короткое время пребывания делают их подходящими для теплочувствительных продуктов.

Конструкция газожидкостного сепаратора в нижней части трубной доски в значительной степени зависит от свойств обрабатываемого материала и эксплуатационных условий. Ключевым параметром пленочного испарителя с падающим пленом является соотношение между скоростью дистилляции и скоростью подачи сырья. Использование однопроходной высокой ректификационной обработки может уменьшить зоны в нижней части труб, где жидкость недостаточно смачивает поверхность, что защищает трубы от загрязнения продуктами деградации.

Основные преимущества пленочных испарителей с падающим пленом:

Относительно низкая стоимость

Большая интегральная площадь нагрева

Низкая остаточная нагрузка продукта

Мало требуемой площади для установки

Хороший коэффициент теплопередачи при разумных температурных разницах.

Основные недостатки:

Требования к высоте производственного помещения

Обычно не подходят для материалов, склонных к солеобразованию или накипе

Обычно требуется рециркуляция.

Типичные приложения пленочных испарителей с падающим пленом — производство этиленгликоля, этаноламинов, капролактама, поликарбоната, акриллонитрильного волокна, хлорно-щелочного производства и других процессов в химической промышленности.

Технологическая область: «Технология пленочного испарителя с падающим пленом DODGEN — эффективное снижение температуры куба колонны, повышение качества и выхода продукта»